Principios del diseño del controlador de temperatura PID: implementación y ajuste

Meta descripción (aprenda cómo crear un controlador de temperatura PID. Esta guía cubrirá los requisitos del sistema, la selección de hardware (sensores y controladores), software de implementación, ajuste de PID, así como otros temas.)

I. introducciónControl de la temperatura PID

II. The PID Algorithm: Understanding it (en inglés)

El sistema de control PID se basa en un bucle de retroalimentación. Este concepto se ha utilizado en el campo de la ingeniería de sistemas de control durante muchos años. El bucle involucra la medición de una variable de proceso (en este caso temperatura), comparando el valor con el valor deseado y calculando el error. Este error se utiliza para cambiar la entrada al sistema (por ejemplo, la potencia de un componente de calefacción) con el fin de reducir el error. PID mejora el bucle básico, incorporando diferentes acciones de control que abordan diferentes aspectos de las señales de error. El término proporcional (P) genera una señal directamente proporcional a la magnitud de la señal de error instantáneo. Esto se define como la diferencia de temperatura entre el punto de ajuste y la temperatura medida. Un error mayor resultará en una señal de salida mayor. Su propósito principal es corregir la variable y moverla más cerca de su punto de ajuste. Sin embargo, la dependencia exclusiva en controles proporcionpuede conducir a un error de estado estacionario. La temperatura final podría no alinearse exactamente con el punto de ajuste debido a los retrasos del sistema y las condiciones incambiantes.

La ganancia Integral (Ki) es el término Integral que corrige este error. La ganancia Integral (Ki), una medida de la velocidad a la que el controlador puede corregir este error, determina si se corrige o no. El término integral se utiliza para calcular el error acumulado total. El término integral aumentará (o disminuirá) la señal de salida si el error continúa. Esto aumenta la influencia del actuador, empujla variable de proceso más cerca del valor de consigna. El sistema alcanzará la temperatura de punto de ajuste si el actuador es capaz de manejar cualquier oposición. La ganancia Integral (Ki), que es la cantidad de tiempo que el controlador reacciona al error, determina la fuerza con la que responde. Un Ki más alto resultará en una eliminación más temprana de los errores de estado estacionmientras que un Ki más pequeño conducirá A una respuesta más lenta.

La derivada (D) es un término que proporciona acciones correcbasadas en qué tan rápido cambia el error. El término derivado anticipdesviaciones en el futuro al observar con qué rapidez aumenta o disminuye un error. El término de salida derivado generará una gran señal correcsi el error aumenta o disminuye rápidamente. Esto ayuda a reducir las oscily mejorar la estabilidad. Es especialmente beneficioso para los sistemas que son propensos a excesos o inestables debido a los cambios rápidos y el ruido.

Este proceso de tres pasos permite un control de temperatura muy preciso. El controlador puede reaccionar a los errores actuales de una manera oportuna, anticipar errores y aprender de errores anteriores. Esta base algorítes esencial para entender las capacidades de los sistemas de control de temperatura PID y su correcta implementación en diferentes aplicaciones.

III. La especificación y requisitos del proyecto

Es importante definir claramente el objetivo del proyecto y sus requerimientos de desempeño antes de diseñar un controlador PID. El primer paso es definir el objetivo del controlador. El objetivo principal del controlador es ser definido. Por ejemplo, podría ser mantener una constante de temperatura dentro de un rango o controlar los cambios de temperatura de acuerdo a un punto de ajuste o perfil. Este objetivo influirá directamente en los requisitos del controlador. El establecimiento de métricas de rendimiento, que traduce los objetivos de control en objetivos cuantificables también es crucial. Las métricas se utilizan para definir las características deseadas del sistema. La exactitud del sistema es la principal preocupación. Esto se refiere a las tolerancias de temperatura deseo desviaciones máximas de los puntos de ajuste. Un sistema puede requerir + -0,5degc tolerancia. El tiempo de respuesta determina qué tan rápido el sistema alcanzará su punto de ajuste después de un cambio. Podría ser el tiempo que se tarda en alcanzar el valor de consigna dentro de la tolerancia especificada después del cambio. Otra métrica clave es la estabilidad, que se refiere a la capacidad del controlador para mantener el punto de ajuste mientras no muestra oscilexcesivas. La amortigues la respuesta del sistema. La capacidad del sistema para mantener el punto de ajuste a pesar de perturbaciones externas como fluctuaciones en la carga o cambios en la temperatura se denomina rechazo de interrupción. Es especialmente importante para entornos industriales donde las condiciones son a menudo impredecibles. Los controladores PID deben ser capaces de cumplir con el rendimiento requerido, que se define por la precisión, tiempos de respuesta, estabilidad y rechazo de perturb.

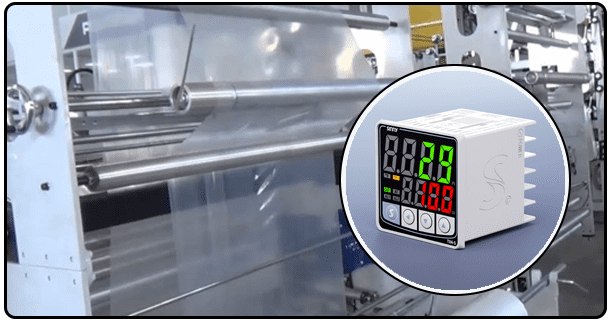

Los requerimientos de hardware para la construcción del sistema son tangibles. Por ejemplo, el controlador PID típico para temperatura requiere: un sensor que mide la variable de proceso; Un controlador para calcular las ecuaciones PID; Un actuador que cambia la temperatura y las fuentes de alimentación para suministrar la energía eléctrica. Estos componentes deben seleccionarse de acuerdo con las métricas de rendimiento definidas y el contexto general del proyecto. Para algunas aplicaciones se necesita un sensor de alta precisión y precisión. Es importante que el controlador tenga suficiente poder de procesamiento para comunicarse con el sensor y el actuador. La capacidad de manejo de energía del actuador debe emparela potencia de salida y el uso. Las restricciones presupuestarias son también un factor crucial a considerar durante la fase de necesidad. El costo de los componentes, el tiempo requerido para el desarrollo y el mantenimiento futuro deben sopesarse contra los requisitos de rendimiento y las necesidades de aplicación.

La unidad de controlador, así como el entorno de desarrollo están especificados por los requisitos de software esto ofrece una mayor flexibilidad y características. Los entornos de desarrollo son determinados por el controlador. En el caso de los microcontroladores, los entornos de desarrollo integrados como Arduino IDE y PlatformIO se utilizan a menudo. Se requieren paquetes de Software para PLCs. El Software debe incluir el algoritmo PID e implementar lecturas del sensor, controles del actuador, así como una posible interfaz de usuario. Hay bibliotecas de desarrollo y herramientas disponibles para diferentes plataformas. Estos requisitos proporcionan una base sólida para el diseño, y aseguran que el sistema es posible dentro de ciertas limitaciones.

El actuador es la parte que recibe un comando de salida y lo convierte en un acto físico que 5. Cambia la temperatura del proceso. El actuador regulador de temperatura más común es el elemento calentador. Esto puede ser un cable de calefacción resistivo, una película de calefacción o un calentador de cartu. Genera calor al pasar una corriente eléctrica a través de él. Un elemento calefactor se selecciona en función de varios factores, como la potencia necesaria, el rango de temperatura y el tipo de transferencia de calor. Módulos Peltier que se pueden utilizar para calentar o enfridependiendo de la dirección del flujo de corriente, o ventilque aumentan la disipación de calor pueden ser seleccionados si se necesita refrigeración. Es importante coincidir con el actuator's capacidad de manejar la potencia con la salida del controlador, la fuente de alimentación, así como la potencia necesaria. Referencias. (enlaces a hojas de datos de componentes y notas de aplicación, por ejemplo: enlace al sitio con ejemplos de elementos calefactores).

La fuente de alimentación es necesaria para poder de forma segura y eficiente sensor, controlador y actuador. La fuente de alimentación debe proporcionar un voltacorrecto (5V, 12V o 24V), y suficiente corriente, para satisfacer los requisitos de alimentación de todos los componentes. Enlace al sitio sobre la selección de fuentes de alimentación en electrónica. La fuente de alimentación debe proporcionar suficiente corriente y el voltaadecuado (5V, 12V o 24V), para satisfacer los requisitos de alimentación de los componentes conectados. Refiere:

- ¿Cómo PID controlador de temperatura

- PID Temperature Controller UK: Understanding and implementation Proportional-Integral-Derivative Control (en inglés)