Artículo sobre Control de temperatura con controlador PID

I. I. introducción

Y luego ser capaces de aplicarlos en sus propios retos de control de temperatura.

II. Concepción y diseño del proyecto

Este proyecto involucra varias consideraciones de diseño importantes.

En primer lugar, es importante definir con precisión el objetivo del control. ¿Cuál es la regulación exacta requerida? Podría ser la temperatura en un sellado, pequeño recinto o la temperatura del líquido dentro del recipiente. O incluso podría ser la temperatura de la superficie de un componente electrónico. Esto se debe a que la naturaleza de una variable controlada, o "carga", tiene un impacto significativo en el diseño de componentes y la selección del sistema.

En segundo lugar, es necesario determinar el rango de operación deseado.

La tercera decisión de diseño es la elección del actuador. Este dispositivo agrega o quita calor para alcanzar la temperatura deseada. Es importante que el actuador elegido sea compatible con la capacidad de salida del sistema de control.

El cuarto paso es seleccionar el sensor de temperatura adecuado. Los sensores deben ser capaces de determinar con precisión la temperatura (o punto representativo) de la variable que se está controlando. Los tipos más comunes son los termopares que, aunque robustos, pueden usarse en un rango de condiciones de temperatura. Sin embargo, ofrecen menos precisión. Los detectores de temperatura de resistencia, también conocidos como RTDs, tienen mayor precisión, estabilidad y precisión, especialmente en un rango más amplio. Y termistores para aplicaciones que requieren un alto nivel de sensibilidad. La selección de estos tipos, así como otras opciones como amplificadores termopares y módulos de sensores integrados depende de varios factores, incluyendo el rango de temperatura requerido, la precisión necesaria, el tiempo de respuesta necesario, el costo involucrado, y la facilidad con la que el módulo se puede integrar en el controlador. En este proyecto, debe elegir un tipo de sensor particular, como un termómetro NTC o un módulo de tipo k, y justificar brevemente su elección.

Este diagrama explica cómo el sensor da retroalimentación al controlador. También demuestra cómo el controlador utiliza estos datos y genera la señal de salida que controla el actuador para influir en la temperatura de la carga.

III. Selección y adquisición de componentes

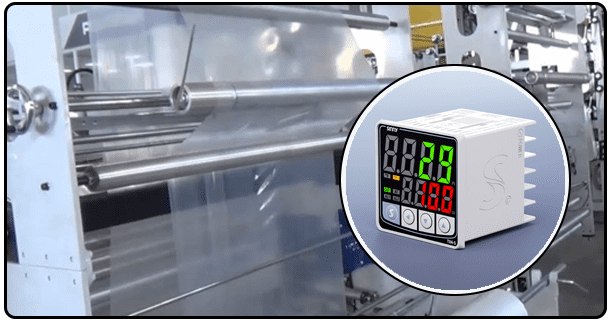

El siguiente paso es identificar y seleccionar el hardware requerido. Para asegurar que nada se pasa por alto durante la adquisición, se crea una lista de todos los componentes necesarios. Los componentes principales incluyen un ordenador, también conocido como microcontrolador. Este es el motor que ejecuta todo el sistema. It's a menudo seleccionado por el equilibrio entre la potencia de procesamiento y la facilidad de uso, junto con los puertos de e/s disponibles (por ejemplo, placas Arduino como Uno, Nano O Raspberry Pi, O módulos ESP32). Otra opción es un módulo PID, que integra los algoritmos PID y proporciona opciones de interfaz simpli. Sin embargo, implementar PID usando bibliotecas en un microcontrolador es también un enfoque educativo y viable.

Para una retroalimentación precisa, es importante seleccionar un sensor de temperatura adecuado durante la fase de diseño. También es necesario especificar el actuador de temperatura. Puede tratarse de un módulo Peltier o de un calentresistivo. Los aficionados a menudo utilizan actuadores de potencia relativamente baja, pero todavía deben ser capaces de influir en el rango de temperatura de su carga. Se requieren fuentes de alimentación separadas para el microcontrolador y el sensor para asegurar que cada componente esté recibiendo la tensión y la corriente correcta. Si los pines de salida del microcontrolador no son capaces de manejar la corriente extraída por el actuador, un módulo de relé puede ser necesario. La lista también incluye componentes básicos como una placa prototipo, cables jumper para la conexión, y un posible recinto para albergar el sistema.

Para obtener estos componentes, es necesario identificar proveedores confiables. Adafruit SparkFun Digi-Key Mouser o Amazon son todos los minoristas en línea que se especializan en componentes electrónicos. El equipo Original se puede encontrar en los sitios web de los fabricantes.

IV. Instalación y montaje de Hardware

La configuración del Hardware es la fase que traduce los conceptos de diseño a una configuración física. La fase de configuración del hardware implica conectar cada componente de acuerdo a su diseño. Cada conexión recibe instrucciones detalladas, con énfasis en la adhesión a las hojas de datos de los componentes para evitar daños y garantizar la fiabilidad.

Primero, se conecta el sensor de temperatura. Los pines de salida del sensor se conectan típicamente a los pines de entrada del módulo PID o microcontrolador (por ejemplo, VCC, GND y pines de señal en el caso de un sensor analógico o pines de señal con uno digital). Para algunos tipos de sensores e interfaces (tales como sensores digitales que se comunican a través de I2C, SPI o I2C), resistencias de pull-up o resistencia puede ser necesaria. Para lecturas precisas, es importante utilizar el cablecorrecto.

El actuador se conectará a continuación. Los diodos Flyback se pueden utilizar a través de los terminales de la bobina del relé si usted está conduciendo dispositivos inductivos como motores y relés. Esto protegerá el pin de salida en el microcontrolador de picos.

La potencia del sistema en su conjunto requiere atención. El microcontrolador, sensor, actuador, y módulo de relé (si los hay) todos requieren diferentes voltajes (por ejemplo, 5V, 3.3V, o 12V, 24V, o incluso más para el actuador). La fuente de alimentación debe coincidir con los requisitos de todos los componentes y ser capaz de entregar suficiente corriente, especialmente para el actuador. Las conexiones deben realizarse de forma segura utilizando conectores, uniones soldadas o aislantes para evitar cortocircuitos. Para el prototipado inicial y la fácil modificación, las placas de soporte pueden ser una opción conveniente.

El Software es el cerebro delControl de la temperatura PIDSistema, convirtiendo los datos del sensor en acciones para controlar el actuador. El desarrollo de este software requiere varios pasos. Comienza con la configuración del entorno de desarrollo. Se incluyen instrucciones de instalación para las herramientas de software necesarias.

Esto es porque el algoritmo PID, en sí mismo, forma el núcleo del programa. El código para las siguientes funciones debe ser escrito.

Leer los datos del Sensor: implementar código para leer los valores de temperatura del Sensor. Esto podría implicar leer un voltaanal(usando analogRead() en Arduino) o leer datos digitales (usando Wire.beginTransmission(), Wire.requestFrom(), etc., para sensores I2C).

Implementando PID: integrando ecuaciones PID en el código. Aunque uno puede escribir su propia lógica PID, se recomienda que los principiantes usen una biblioteca como PID_v1. Maneja todos los cálculos internamente y ofrece opciones de configuración. La biblioteca requiere que defina los tipos de ganancia (Kp, Ki, Kd), el punto de ajuste de temperatura, así como la medición de entrada. La librería calcula el error (la diferencia entre valores de ajuste y medidas), usa PID para procesar este error, y luego genera un valor en la salida.

Calcular señales de salida: las salidas Raw de las bibliotecas PID a menudo requieren escalado o interpretación. Si está usando un relé térmico, por ejemplo, puede ser necesario usar la señal PID para ajustar el ciclo de trabajo en una señal PWM. También podría ser simplemente un número digital (0 o 1) para activar el relé. La salida podría ser un número enviado a un DAC o directamente controlado a un PWM.

Control del actuador: en el paso final, la señal de salida se utiliza para controlar el actuador. El microcontrolador puede ser controlado a través de los pines de salida digitales o pines de salida analógicos para PWM, así como un módulo de relé.

Manejo básico de errores mediante la implementación de un manejo de errores simple, como una comprobación de fallos en las comunicaciones de sensores o el estado de los actuadores, puede aumentar la robustez del sistema.

Es importante proporcionar la estructura completa del código, o el marco mínimo. Esto incluye todos los comentarios que explican la función y propósito de las variables. Estructure el código para que sea fácil de leer y mantener. Si desea incluir funciones de pantalla e interfaz de usuario (por ejemplo, mostrar puntos de ajuste, temperatura e PID en una pantalla LCD), entonces habrá código adicional necesario para la interfaz del módulo de pantalla, así como el manejo de entradas de botones para la configuración de puntos de ajuste.

VI. Proceso de afinación de PID

El ajuste correcto de los parámetros PID (proporcional (P), integrado (I) y derivado (D) es crucial para lograr un control efectivo de la temperatura. Antes de sintonizar, es importante entender cómo los parámetros afectan el comportamiento del sistema. El término proporcional (P), que afecta directamente a la salida, es proporcional al error. (la diferencia entre la temperatura de ajuste y la temperatura medida). Si se establece un valor más alto, el término P responderá más fuertemente a los errores. Sin embargo, puede causar oscilación o inestabilidad si es demasiado alta. En el término Integral, los errores pasados se acumulan con el tiempo. Este ajuste constante se utiliza para eliminar el error de estado estacionario. Las acciones excesivas de I pueden causar oscil. El término derivado (D), que predice el error futuro basado en los errores actuales, ayuda a reducir las oscil, mejorar los tiempos de respuesta del sistema, y contribuir a la estabilidad.

Puede ser difícil encontrar los mejores valores de P, I y D, que a menudo requieren experimentación y observación cercana. Aunque hay rutinas de ajuste automático que se pueden integrar con los módulos PID y otros controladores, es importante entender el proceso de ajuste manual. Ziegler-Nichols es un método común para determinar un system's Ultimate Gain and Ultimate Cycling Time (en inglés). Esto implica aumentar la ganancia proporcional hasta que las oscilsean consistentes en amplitud. Basados en fórmulas empíricas estos valores pueden ser usados para determinar el valor inicial de P, I y D. Este método puede ser difícil de usar para proyectos más pequeños o aquellos con menos predictibilidad.

Practical manual tuning techniques for this project are usually more effective and feasible. Es común comenzar con la proporcional. Comience con un valor bajo de P (P. ej., P=1 y P=0.1), luego observe cómo responde el sistema cuando cambia el valor de ajuste. Incregradualmente P hasta que vea la oscilación del sistema. El punto en el cual el sistema comienza a oscidar da una idea de lo que usted ganará al final. Alternativamente, puede empezar usando un valor p que sea moderado y luego ajustarlo de acuerdo con sus observaciones. After a P value has been found to provide a fast response, without oscillations that are excessive, you can introduce the integral term. Set Ki at a low value, e.g. Ki=0.1, and see if it improves the ability of the system to maintain the setpoint, eliminating slow drift. Si la deriva continúa, aumentar el Ki despacio. Asegúrese de estar atento a las nuevas oscil. El término derivado puede ser agregado al final. Ponga Kd en un valor bajo, por ejemplo, Kd=0.01, y vea si la amortigumejora. El ajuste iterativo implica cambiar un parámetro uno a la vez y observar cómo se comporta el sistema. Then, further adjustments are made.

Es importante encontrar un sistema equilibrado que responda rápidamente a los cambios en el punto de ajuste. El objetivo es que el sistema alcance el punto de ajuste sin sobrepasarse, mantenga una temperatura estable alrededor del punto de ajuste y se recupere rápidamente de cualquier perturb. Hay varios consejos de ajuste, incluyendo comenzar con P y pasar a I y D, observar los tiempos de oscilación, rebasy asentamientos, así como hacer pequeños ajustes. Los valores finales de P, I y D deben ser guardados en el programa. Si el microcontrolador lo permite, también se puede utilizar almacenamiento no volátil.

VII. Prueba y validación del sistema

Después de que el hardware ha sido montado y los parámetros PID han sido ajustados, es importante probar el sistema rigurosamente para asegurar que el rendimiento es el esperado. Las pruebas comienzan con las comprobaciones básicas. Enciende el sistema, y verifica que el microcontrolador ejecuta el programa. También confirme que las lecturas del sensor y la visualización son correctas. Incluso si un controller's señal de control se ha establecido inicialmente en un nivel fijo (por ejemplo, totalmente on, off), compruebe que el actuador está respondiendo adecuadamente.

Para realizar la prueba primaria, tendrá que ajustar la temperatura deseada a través de la interfaz del sistema (por ejemplo, un potenciómetro o ajustes de software si está disponible). Observe la respuesta del sistema mientras intenta mantener y alcanzar esta temperatura. El monitoreo de las temperaturas a lo largo del tiempo se realiza mejor usando las funciones de registro y trazado del software, si están disponibles. Los indicadores de rendimiento clave son el tiempo de subida, que es qué tan rápido la temperatura alcanza su punto de ajuste. La respuesta Ideal es que el sistema sea relativamente rápido, suave y mantenga la temperatura cerca del punto de ajuste.

Introduzca perturbaciones controladas para probar aún más la robustez de su sistema. Si el sistema controla la carcasa, puede abrirla brevemente para permitir que entre aire más frío y ver cómo reacciona el sistema. Debe ser capaz de detectar la caída de temperatura, y aumentar la salida de calor si es necesario para llevar la temperatura hasta el punto de ajuste. Si usted está controlando la temperatura del líquido, agregue un poco de líquido más frío y observe la reacción.

Revise los datos que se han registrado (por ejemplo, gráficos de temperatura versus tiempo). Es posible analizar el rendimiento del sistema con mayor detalle, por lo que es mucho más fácil detectar cualquier problema, como oscilpersistentes o respuestas lentas, así como fallas para alcanzar los puntos de ajuste. Las observaciones pueden requerir ajustes menores en el parámetro PID, pero la afinmás significativa generalmente se reserva para la fase de afinación. La fase de prueba da confianza en la capacidad del sistema para mantener la temperatura deseada en diferentes condiciones.

VIII. Conclusiones del proyecto y Exploratio adicionaln

La implementación de controles de temperatura usando un controlador PID es una demostración de principios básicos de control. El lector ha sido guiado a través de todas las etapas clave: desde el diseño y concepto inicial, hasta la selección de componentes, montaje de hardware, software, ajuste de PID y pruebas del sistema. Este proyecto no sólo ha permitido a las personas construir un sistema de control de temperatura de trabajo, sino también obtener una valiosa experiencia aplicando la teoría PID. Si el ajuste es correcto y los componentes son seleccionados correctamente, entonces la operación exitosa de este sistema proporcionará una comprensión concreta de estos conceptos.

Una reflexión sobre el proyecto it's probablemente haya encontrado desafíos en el camino. Algunos de estos desafíos podrían haber sido dificultades con la obtención de problemas de afinde PID estable o de integración de sensores, así como problemas de resolución de problemas relacionados con las conexiones de hardware. Aprender a superar tales desafíos es una parte crucial del aprendizaje. En muchos casos, problemas comunes como oscily respuestas lentas indican la necesidad de afinpid, posiblemente haciendo ajustes más pequeños o comenzando desde un nuevo punto. Al abordar estas cuestiones, se puede entender mejor los principios.

Hay muchas oportunidades para mejorar y explorar el proyecto. El entorno controlado se podría mejorar mediante la adición de más aislamiento, lo que reduciría la tensión en el actuador y mejorar la eficiencia. Las actualizaciones a sensores de temperatura más precisos o microcontroladores de mayor resolución podrían mejorar la precisión. Implementar estrategias de control sofisticadas como cascada o

- Comprensión de relés de estado sólido (SSRs)

- Configurar un controlador de temperatura PID: una guía paso a paso y ajustar Tipsa