Guía paso a paso, ajuste de PID, aplicaciones

Ajuste maestro y ajuste de su controlador de temperatura PID con nuestra guía completa. Aprenda los procedimientos paso a paso para la instalación, configuración, métodos de ajuste de PID y resolución de problemas comunes para el control preciso de la temperatura en aplicaciones industriales, de laboratorio o de aficionados.

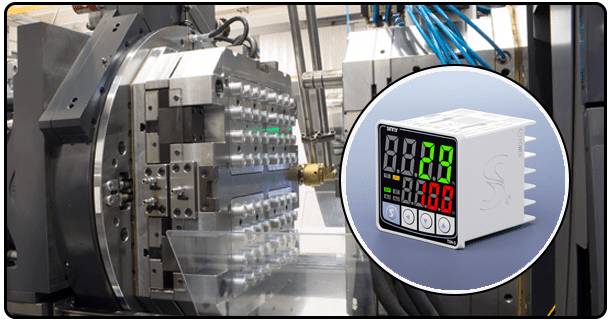

1. Introducción: el control de temperatura es importante

La regulación precisa de la temperatura es esencial para una amplia gama de industrias, incluyendo la fabricación, el procesamiento químico y la ciencia de los alimentos. It's también es importante en la investigación científica fundamental. Es importante mantener temperaturas específicas dentro de los parámetros con el fin de garantizar la calidad del producto, la eficiencia de los procesos, la seguridad y lograr los resultados químicos o físicos deseados. A menudo es insuficiente tratar de mantener temperaturas constantes a través de sistemas de control básicos o ajustes manuales. Los métodos manuales son a menudo inefici, inconsistentes, y requieren atención constante y constante del operador. Los sistemas de control automatizados han mejorado significativamente estas limitaciones al ofrecer un método fiable y eficiente. Entre las estrategias de control automatizado más sofisticadas y ampliamente eficaces está el uso de un controlador proporcional, integral y derivado (PID). El propósito de esta guía es explicar en detalle cómo los controladores PID se integran en los sistemas de control de temperatura y funcionan. Es importante entender los principios fundamentales que subyacen a su funcionamiento, y cómo se utilizan en el control automatizado de la temperatura. Cualquier persona involucrada con el diseño, implementación o uso de tales sistemas debe entender tanto su fundamento teórico como su aplicación práctica.

2. Understanding PID controllers: the core concept (en inglés)

Un controlador PID, en su núcleo, es un mecanismo de control de retroalimentación que calcula el error como la diferencia entre una temperatura de consigna deseada (temperatura objetivo) y las variables de proceso medidas (temperatura real). El controlador PID entonces toma acciones correcbasadas en el error usando tres términos de control diferentes, Integral proporcional y derivada. Opera en un circuito de retroalimentación continua que constantemente mide, compara, calcula y ajusta. El término proporcional (P) produce una señal de salida directamente proporcional a la magnitud del error. Un error mayor resultará en acciones correcmás fuertes. Integral (I), por otro lado, es un término que acumula errores con el tiempo, y da una salida proporcional a su suma. El problema del estado estacionario es eliminado por este componente. La derivada (D) predice errores en el futuro mediante el análisis de la tasa de cambio del error. El controlador calcula la velocidad del error y produce una salida que actúa como un factor de amortigu, evitando el overshooting y disminuyendo el tiempo requerido para el system's estabilización después de disturbios. PID's la elegancia radica en la capacidad de este controlador para combinar las tres de estas acciones en un sistema de respuesta y adaptación. Esto lo hace ideal para controlar procesos de temperatura que son dinámicos. The PID controller& (en inglés)#La capacidad de 39;s para mantener puntos de ajuste de alta precisión y manejar fluctuaciones ha hecho que sea una opción popular para el control de temperatura en aplicaciones que requieren un control complejo.

3. Componentes en un sistema de control de temperatura PID

Cada componente juega un papel crucial en el proceso. Es importante entender las funciones e interacciones de cada componente para la instalación, así como el ajuste. Por supuesto, esta es la unidad PID. El 'brain of the system' Normalmente es un microprocesador o microcontrolador, alojado en este dispositivo. El dispositivo recibe señales del sensor y realiza cálculos PID. A continuación, genera señales de salida para el actuador. Los componentes de Hardware incluyen entradas para sensores, controladores que pueden manejar la corriente requerida por el actuador, pantallas para la supervisión y configuración, botones, pantallas táctiles, u otros elementos de la interfaz de usuario. El propósito primario del hardware es manejar el lazo de la retroalimentación, y entonces ordenar el actuador. Los sensores de temperatura son otro componente importante que es responsable de medir las temperaturas reales dentro de un proceso o sistema. Los termopares se utilizan comúnmente como sensores de temperatura en PIDs. Producen un voltaque es proporcional a la temperatura. Los detectores de temperatura de resistencia, como el Pt100 y el Pt1000 RTDs, también muestran un cambio en la resistencia en respuesta a la temperatura. El sensor a utilizar depende de factores como el rango de temperatura requerido, su precisión y cualquier condición ambiental. Los sensores se conectan a través del acondicionamiento de señal a los terminales de entrada del controlador PID. El actuador es la parte que realmente cambia la temperatura de acuerdo con el controlador PID. El actuator' la función principal es transmitir la señal. En aplicaciones de calentamiento, los actuadores incluyen relés mecánicos o eléctricos, SSR que proporcionan un control suave sobre los elementos de calentamiento y relés de estado sólido. Para la refrigeración, los actuadores pueden ser bombas, ventiladores o enfriadores de estado sólido. El actuador recibe señales de control de las salidas del controlador PID y cambia su operación. Por ejemplo, puede aumentar o disminuir la potencia de un calentador o apagar o encender un ventilador. El actuador debe adaptarse a las necesidades del sistema. Esto incluye la cantidad de potencia requerida y las características de respuesta deseadas. La carga o proceso calentse refiere al sistema o sustancia cuya temperatura necesita ser regulada. Aunque no son estrictamente parte del bucle principal, los componentes auxiliares son a veces necesarios. Pueden ser una fuente de alimentación capaz de manejar el controlador, así como el actuador. Los dispositivos de seguridad como fusibles y disyunpueden proteger la circuitería.

4. El ciclo de operación del sistema

Entender el funcionamiento de un sistema PID para el control de temperatura es más fácil cuando se examina su ciclo de retroalimentación continuo. El ciclo es un conjunto de pasos repetidos para mantener la temperatura en el proceso en el objetivo. Este ciclo comienza con el despliegue del sensor de temperatura dentro del sistema o proceso para medir con precisión la temperatura actual. A continuación, el sensor convierte esta temperatura física en una señal eléctrica, como cambios de tensión o resistencia. Esta señal eléctrica se transmite a la unidad de control PID. El controlador entonces realiza un cálculo importante después de recibir la entrada: se compara la temperatura medida con la temperatura de consigna que el operador previamente especificado. Esta diferencia se llama error. El algoritmo PID en el microprocesador del controlador calcula acciones correcbasadas en la tasa de error y su cambio. El algoritmo PID resume la Integral proporcional y las contribuciones derivadas para producir una señal total. La señal de salida es típicamente voltao corriente. It's enviados al actuador desde el puerto de salida del controlador. Esta señal de control es recibida por el actuador, que responde apropiadamente. Si la temperatura medida es menor que el valor de ajuste, el controlador PID calcula una salida para instrual actuador para mejorar su efecto. Por ejemplo, el PID aumentará la potencia de un calentador o activará un ventilador si detecta un error negativo. En el caso contrario, el controlador PID instrual actuador para disminuir sus efectos si se encuentra que la temperatura medida excede el preajuste. La acción del actuador tiene un impacto directo en la temperatura del proceso. La temperatura se altera al aumentar o disminuir el calentamiento. El sensor de temperatura mide la temperatura actualizada después de unos segundos. El controlador PID recibe este valor actualizado, que sustituye al anterior. Este controlador entonces comparará la medición actualizada con el valor de ajuste de nuevo, calculará el error y decidirá la siguiente señal para el actuador. El circuito de retroalimentación está formado por el ciclo continuo de medir, comparar, calcular, actuar, y luego volver a medir. Esto permite que el sistema ajuste dinámicamente su respuesta, manteniendo la temperatura cercana al punto de ajuste deseado, independientemente de las variaciones en la carga o las perturbaciones externas. Las operaciones de circuito cerrado son esenciales para la estabilidad y eficiencia del sistema.

5. Consideraciones de diseño para un control efectivo de la temperatura PID

Es importante que el actuador interactúa con las capacidades de salida del controlador, tales como tensión, corriente y PWM. También es crucial comprender la dinámica de la carga real del proceso. Entender su masa térmica y sus características de transferencia de calor le ayudará a anticipar cómo reaccionará y seleccionar los parámetros de ajuste PID correctos. Otro factor a considerar es el ruido. El ruido eléctrico puede afectar a los sensores, especialmente a los termopares. El filtrado, el uso de cables blindados y los filtros de software dentro de los controladores pueden ayudar a asegurar que las señales del sensor estén limpias. La seguridad debe ser la principal preocupación en cualquier diseño. Para proteger tanto el equipo como el personal, es esencial garantizar márgenes de seguridad adecuados e implementar mecanismos de seguridad contra fallos.

6. PID Tuning: A Critical Step (en inglés)

El hardware es la base, pero el PID system's rendimiento depende de lo bien que puede ser afinado. El controlador#39;s la respuesta a un error está determinada por estos parámetros: proporcional (P), Integral(I) y derivada (D). Los parámetros PID que no se ajustan correctamente pueden causar una serie de problemas, tales como oscilexcesivas alrededor del valor de ajuste, tiempos de respuesta lentos y un error de estado estacionsignificativo. Para un control efectivo de la temperatura, es importante lograr parámetros PID bien ajustados. El objetivo principal de PID es establecer las ganancias P, I y D para que el sistema funcione con un rebasmínimo, un tiempo de estabilización rápido y un estado estable. Afinar un control PID se puede hacer de varias maneras. Afinación Manual o iterativa es un método común, especialmente para principiantes. El método manual o iterativo implica cambiar los parámetros incrementalmente, mientras se observa cómo responde el sistema. Ziegler-Nichols es otra técnica that's ampliamente utilizado. Utiliza reglas empíricas, que se basan en la ganancia final de un sistema y su tiempo de ciclo final. Este método es complejo y puede ser difícil de aplicar correctamente. Los enfoques manuales/iterativos son más fáciles de usar para muchos, particularmente en aplicaciones más simples. La afinación por lo general comienza centrándose en proporcional. A medida que el valor de P aumenta, la oscilación del sistema se incrementa. Esto se conoce como ganancia máxima. Es común establecer el valor de ajuste recomendado ligeramente por debajo del punto de oscilación (por ejemplo, usando la regla de 0.5). Después de que un valor P ha sido determinado, un término Integral puede ser introducido. Después de un largo período de operación, el término I se incrementlentamente para eliminar cualquier error de estado estacionario (pequeñas diferencias de temperatura entre la temperatura de ajuste y la temperatura real). La liquidación Integral es una condición por la cual el error total se vuelve tan grande que el controlador no puede manejarlo, conduciendo a la inestabilidad. El término derivado es entonces agregado en, típicamente, pequeños incrementos. Este valor D ayuda a amortigulas oscilrestantes. Suavila la respuesta de la temperatura, reduce el rebrote y mejora el rendimiento general del sistema sin provocar una desaceleración significativa. Los controladores PID modernos tienen funciones de auto-ajuste que pueden determinar los parámetros automáticamente. Estas características son convenientes pero no se deben confiar en ciegamente. Pueden no proporcionar ajustes óptiy pueden ser difíciles de usar. Es común que el proceso de ajuste sea iterativo, requide múltiples ajustes y observaciones con el fin de alcanzar el equilibrio entre la estabilidad y la capacidad de respuesta. Los recursos específicos para la marca y el modelo del controlador PID son siempre invaluables, ya que a menudo proporcionan procedimientos de ajuste recomendados por el fabricante y conocimientos.

7. Uso de controladores PID para controlar la temperatura

Los controladores PID son ampliamente utilizados en el sistema de control de temperatura debido a sus muchas ventajas. Los controladores PID son capaces de alcanzar altos niveles de precisión. Los controladores PID pueden mantener la temperatura del proceso muy cerca del punto de ajuste. A menudo logran una estabilidad de temperatura más ajustada que los simples controles proporciono on/off. En aplicaciones, donde incluso pequeños cambios en la temperatura pueden afectar el resultado de un proceso, esta precisión es esencial. Los controladores PID también son muy estables. Los algoritmos PID están diseñados para compensar y anticipar perturbaciones, y para mantener la estabilidad del sistema sin oscil. La estabilidad es esencial para lograr resultados consistentes y asegurar una operación segura. Los controladores PID también automatizan el control de temperatura, eliminando la necesidad de intervención humana. Esto permite una operación continua y sin supervisión. La automatización aumenta la eficiencia y libera recursos. Los controladores PID también pueden ser altamente adaptables. Los parámetros de ajuste son ajustables para adaptarse a una variedad de procesos de calentamiento simple, enfriamiento, calentamiento, calentamiento complejo, recalibración si el proceso necesita cambiar. Los controladores PID son versátiles debido a su flexibilidad. El uso de controles PID también mejora la consistencia. Asegura la consistencia en el funcionamiento del proceso al mantener temperaturas estables. Esto garantiza una óptima calidad del producto y velocidades de reacción. Los controladores PID se utilizan para regular los puntos de ebullien las columnas de destilación y para los procesos de secado, donde la temperatura es un parámetro importante. Los controladores PID son ampliamente usados en la industria alimenticia para una variedad de aplicaciones. Esto podría incluir controlar la temperatura para mantener la consistencia durante la cocción para garantizar la seguridad, mantener una temperatura estable en las incubadoras para la ecloo o administrar las unidades de refrigeración para evitar el deterioro. Los controladores PID juegan un papel crucial en la investigación de laboratorio. Los controladores PID son esenciales en entornos de investigación de laboratorio. Los controladores PID se utilizan en la industria electrónica para una variedad de aplicaciones. Esto podría ser el control de temperatura durante la soldadura (por ejemplo, hornos de reflujo), el control de la temperatura para evitar daños en los componentes electrónicos, o el control de la temperatura en las cámaras de ensayo. En el sector HVAC, especialmente en los sistemas de control de termostato para mantener la temperatura interior precisa, los controladores PID encuentran uso. Los componentes de Hardware y los parámetros de ajuste se eligen de acuerdo con los requisitos específicos de una aplicación.

8. conclusión

La instalación e implementación de un sistema PID para la regulación de temperatura requiere una planificación cuidadosa, una integración de hardware exacta, una configuración precisa y un ajuste preciso. La guía completa de este artículo le ha llevado a través de todos los pasos necesarios para implementar un controlador de temperatura con un PID. Se han discutido los fundamentos de los PIDs, así como los componentes (controladores, sensores, actuadores y cargas), cómo funciona el bucle, importantes consideraciones de diseño, ajuste de PID, PID's beneficios, diversas industrias que utilizan PID. Se ha observado que el proceso de ajuste es donde las capacidades del controlador PID pueden ser realizadas. Esto requiere paciencia y cuidado al ajustar los parámetros I, P y D. El usuario puede crear un sistema PID que sea fiable y eficiente siguiendo los pasos y entendiendo cómo funciona el PID. Esta guía es un buen punto de partida, pero consulte siempre la documentación de su fabricante para obtener detalles específicos del modelo. Para dominar el control PID, debe aprender y experimentar constantemente. Entender el sistema, y luego aplicarlo cuidadosamente al proceso de sintonía producirá excelentes resultados. Puede aprovechar la tecnología PID#39;s de potencia para un control preciso y estable de la temperatura.

- Control de precisión instantáneo con controladores de temperatura PID Plug-and Play

- Una manera sencilla de mejorar la precisión para cada aplicación