El controlador de temperatura PID con Ethernet: beneficios y características

1. introducción

En muchas aplicaciones industriales, comerciales y científicas, la regulación precisa de la temperatura es esencial. Dentro de este dominio, el proporcional-integral-derivadoControlador de temperatura (PID)Destaca como una tecnología de piedra angular, reconocida por su eficacia en el mantenimiento de los valores de temperatura deseados. Estos controladores han dependido tradicionalmente de la interfaz local para la supervisión y operación. La conectividad Ethernet, sin embargo, ha mejorado enormemente sus capacidades. Ofrece una flexibilidad sin precedentes, accesibilidad remota y posibilidades de integración. El artículo explora los controladores PID con capacidades Ethernet. Este artículo explora sus componentes principales de hardware y software. También examina cómo Ethernet permite características avanzadas. Esta tecnología es esencial para gerentes, ingenieros y técnicos que trabajan en áreas donde el mantenimiento de la temperatura es una prioridad.

2. Piezas y componentes

El controlador PID para Ethernet consiste de varios componentes de hardware que trabajan juntos. Para hacerlo más fácil de entender, los componentes primarios se agrupen en amplias categorías.

A. la unidad de controlador principal se encuentra en el núcleo del sistema. Puede ser un controlador lógico programable o un microcontrolador. La unidad de control principal es responsable de toda la operación. Recibe mediciones de temperatura, ejecuta el algoritmo PID, calcula la salida y gestiona la comunicación. La mayoría de los controladores modernos usan plataformas robuque pueden manejar protocolos complejos de lógica y redes.

B. sensores de temperatura: la elección del sensor de temperatura depende en gran medida tanto de la aplicación como del entorno. Los termopares se utilizan comúnmente debido a su durabilidad de larga duración, detectores de temperatura de resistencia, o RTDs, para una alta precisión y termistores para su sensibilidad a temperaturas más bajas. Los sensores se utilizan para convertir los cambios de temperatura en señales eléctricas que se pueden alimentar al controlador.

C. dispositivos de actuación: para ajustar la temperatura, la salida del controlador tiene que ser traducido en acciones físicas. El controlador está conectado con actuadores, como elementos de calentamiento como bobresistivas y lámparas de cuarzo o dispositivos de refrigeración (como refrigera base de abanico o unidades de refrigeración). Para lograr una temperatura deseada, el controlador modula la potencia de los dispositivos de acuerdo con la salida del algoritmo PID.

Módulo D. Ethernet: es esta característica la que distingue los controladores Ethernet de los tradicionales. Los módulos Ethernet facilitan la comunicación digital, usualmente usando protocolos TCP Ethernet/IP y Modbus. El módulo transmite datos a través de cables de par trenzado o fibra óptica. Esto permite comunicaciones de larga distancia y la integración de redes de área Local existentes o redes industriales más amplias.

E. cabley fuente de alimentación: cada componente requiere una fuente de alimentación fiable y adecuada. Las unidades de fuente de alimentación convierten la energía entrante (por ejemplo, la electricidad de la red de ca) en voltadc requerido por los controladores, sensores y módulos Ethernet. Para minimizar el ruido de interferencia y garantizar una transmisión fiable, es importante que los sensores y Ethernet estén conectados con pares trenblindados.

3. Algoritmos y Software

El Software y los algoritmos son los cerebros del controlador PID. El Software dicta el comportamiento del controlador, mientras que el hardware es la base.

Algoritmo de Control de A. PID: los controles PID operan calculando continuamente un valor de error, que es la diferencia entre las temperaturas de ajuste desey las temperaturas reales medidas. El controlador PID entonces toma una medida correcbasada en los tres términos que se derivan de este error.

Proporcional (P): esta expresión proporciona una reacción inmediata proporcional al error actual. Cuanto mayor sea el error, mayor será la acción correctiva. Esto ayuda a reducir rápidamente la desviación de temperatura.

Integer (I): el término se utiliza para describir el efecto que los errores pasados han tenido sobre el error actual. El término integral añade la corrección a cualquier error que haya estado presente durante algún tiempo.

Derivado (D) el término se utiliza para predecir futuros errores mediante el análisis del cambio en la tasa de error. Este término ayuda a amortigula respuesta del sistema al prevenir oscily sobrepasar el valor de ajuste.

B. este algoritmo está embeen el firmware del controlador o del software en ejecución. El software recibe las señales del sensor de temperatura, calcula los términos PID y los integra para producir la salida de control. A continuación, envía esa señal a través de la interfaz adecuada para el actuador (por lo general un Digital al convertianalo o salida de modulación de ancho de pulso).

C. protocolo de comunicación Ethernet: la conectividad Ethernet está estructurada por protocolos específicos para el intercambio de datos. Modbus TCP se ha convertido en un favorito en la automatización industrial debido a su facilidad de uso y amplio soporte. El protocolo permite a los dispositivos de red intercambiar mensajes usando formatos de mensaje estándar. Ethernet/IP, desarrollado por Automation Technology Council y ampliamente utilizado para conectar dispositivos industriales a través de redes Ethernet es otro protocolo.

D. La funcionalidad principal es el control. Sin embargo, se desarrolla una interfaz para realizar la función. Esto se suele hacer en una interfaz hombre-máquina (HMI), o una computadora que está conectada al sistema. La interfaz permite al operador ajustar los parámetros PID, ver el estado del sistema y la temperatura actual en tiempo real, y establecer la temperatura deseada.

4. Características Ethernet

Cuando Ethernet se integra en el controlador PID, lo transforma de un dispositivo independiente a un componente que puede conectarse en red. Esto desbloquea una serie de características avanzadas previamente no disponibles con la comunicación analógica o las comunicaciones digitales limitadas.

R. la capacidad de monitorizar y controlar remotamente el controlador es quizás la mayor ventaja que ofrece la conectividad Ethernet. El personal autorizado puede utilizar un navegador web, o software SCADA para acceder a los Estados de los controladores, hacer cambios, modificar los parámetros y recibir notificaciones desde cualquier lugar conectado a internet.

B. Ethernet permite informes y registros de datos sin problemas. El controlador es capaz de registrar temperaturas, puntos de ajuste y salidas de control. Estos datos pueden ser almacenados en el propio controlador o enviados a un servidor o base de datos. A continuación, puede utilizarse para generar informes operativos, analizar el rendimiento del proceso, identificar tendencias y apoyar el cumplimiento de las necesidades normativas (por ejemplo, en el procesamiento de productos farmacéuticos o alimentos).

C. los controladores PID en red son fácilmente capaces de ser integrados con sistemas empresariales más grandes. La integración permite una mejor coordinación de los diferentes dispositivos de control. También vincula los datos operacionales con los sistemas de planificación de recursos empresariales.

Seguridad D. Ethernet: la comunicación Ethernet ofrece flexibilidad pero también presenta potenciales debilidades de seguridad. La implementación de medidas de seguridad adecuadas es esencial para proteger al controlador de interferencias maliciosas, acceso a datos no autorizados o violaciones. El uso de cortafuegos y autenticfuerte es una práctica común. El cifrado para la transmisión de datos, como HTTPS y VPNs, y actualizaciones regulares de firmware para corregir vulnerabilidades de seguridad también son prácticas.

5 .Para garantizar el máximo rendimiento y fiabilidad, es importante planificar y ejecutar la implementación de un controlador PID usando Ethernet.

A. diagrama de bloques: este diagrama muestra la arquitectura del sistema, incluyendo la conexión entre el controlador y los sensores o actuadores, el módulo Ethernet, la interfaz de usuario, así como cualquier otro dispositivo conectado en red. Esta es una valiosa herramienta visual durante la etapa de diseño para entender el flujo de datos y la interacción de los componentes.

B. la configuración inicial incluye la configuración de parámetros de controlador tales como rangde temperatura, tipos de sensor y calibr, puntos de ajuste y valores de ganancia para PID (Kp Ki Kd). La configuración de red también es importante. Esto incluye asignar una dirección IP fija, configurar un DHCP para asignaciones dinámicas, o establecer protocolos de comunicación. Esta configuración se puede hacer a través de un HMI, o conectando un ordenador.

C. la precisión del control de temperatura depende de los sensores calibrados. Con el fin de lograr la precisión, el proceso de calibrrequiere comparar las lecturas del sensor con puntos de referencia conocidos. Puede ser necesario recalibrar regularmente, especialmente si los sensores están a la deriva con el tiempo o las condiciones ambientales han cambiado significativamente.

D. Resolución de problemas y mantenimiento: los controladores PID que usan Ethernet no son diferentes de cualquier otro sistema complejo. Fallas en el funcionamiento de los sensores, errores eléctricos, fluctuaciones en las fuentes de alimentación, problemas de comunicación y ajustes de parámetros incorrectos son problemas comunes. Es importante utilizar un enfoque sistemático para la solución de problemas, que puede ser guiado por los registros de diagnóstico o mensajes proporcionados por el software controlador. Para una fiabilidad a largo plazo, un mantenimiento regular es esencial. Esto incluye la limpieza de sensores, comprobación de conexión, actualización de software/firmware y otras tareas.

6. Aplicaciones y casos de uso

Son adecuados para muchas aplicaciones en diversas industrias debido a su versatiy capacidades aumentadas.

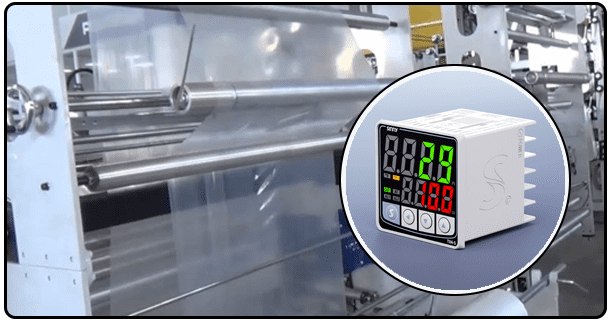

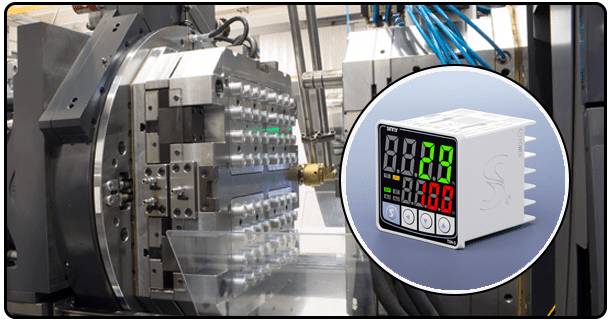

R. para los procesos de fabricación industrial, como la fabricación de semiconductores, el procesamiento de metales y el procesamiento químico, la precisión de la temperatura es crucial para la consistencia de la reacción, las propiedades de los materiales y la calidad del producto. Los controladores Ethernet permiten la monitorización centralizada de los sistemas de calefacción/refrigeración, mejorando la eficiencia.

B. entornos de investigación de laboratorio: muchas instalaciones de investigación requieren controles de temperatura que son altamente precisos y estables para sus experimentos, almacenamiento de muestras y equipos analíticos. El uso de PIDs en red permite la monitorización remota y la recolección de datos, que se pueden utilizar para analizar la investigación. También están integrados en protocolos de experimento automatizados.

C. sistemas de HVAC: la conectividad Ethernet es un beneficio importante para los sistemas de HVAC. Los controladores PID, que a menudo se usan para manejar enfriadores y calder, pueden ser extremadamente útiles. Permite el ajuste remoto de los ajustes de calefacción y refrigeración, monitoreo de energía, integración con BMS y mantenimiento predicusando datos operacionales.

D. Sistemas de Control ambiental: aplicaciones tales como incubadoras para crecimiento biológico, cámaras ambientales para pruebas de materiales e instalaciones de almacenamiento para productos sensibles a la temperatura (por ejemplo, productos farmacéuticos, vacunas) dependen de entornos de temperatura estable. Estos sistemas requieren que se supervise la conectividad Ethernet, ya que permite la supervisión remota, el registro automático y el cumplimiento de las regulaciones de almacenamiento.

Los beneficios del programa

La integración Ethernet en controladores de temperatura con PID ofrece muchas ventajas sobre los controladores convencionales. Mejora la eficiencia operativa, el control del sistema y el valor.

A. regulación de temperatura de precisión: cuando se implementa correctamente, los algoritmos PID ofrecen una regulación de temperatura altamente precisa. Esta precisión se puede utilizar a través de redes más amplias con conectividad Ethernet, lo que permite el control coordinado de múltiples sistemas y puntos.

B. mejora de la eficiencia del proceso: la supervisión y el acceso a distancia en tiempo real permite a los operadores reaccionar rápidamente ante cualquier desviación, u optimizar los procesos utilizando datos precisos. El registro de datos y la generación automática de informes son clave para facilitar la mejora continua al proporcionar información sobre el consumo de energía y el rendimiento del proceso.

La conectividad C. Ethernet permite una mayor seguridad y fiabilidad. Puede alertar al personal sobre cualquier situación crítica (por ejemplo, temperatura fuera del rango, fallo del sensor), independientemente de dónde se encuentren. Un sistema de diagnóstico y gestión centralizado también puede ayudar A identificar los problemas potenciales antes de que se conviertan en problemas importantes.

D. El costo inicial puede parecer más alto, pero los beneficios a largo plazo a menudo lo superan. La reducción de desperdicios y defectos en los productos son el resultado de un mejor control del proceso. El consumo de energía se reduce cuando aumenta la eficiencia. Diagnóstico remoto yItoring puede ahorrar tiempo y dinero al reducir el número de inspecciones in situ. Un mejor programa de mantenimiento basado en los datos de los sistemas operativos también puede ampliar el equipo#39;s esperanza de vida.

7.La integración de controles de temperatura PID con conectividad Ethernet representa un avance importante en la industria de control térmico. Estos controladores combinan robustez y precisión del PID con flexibilidad, alcance y el poder de manejo de datos de la red. Estos dispositivos proporcionan ventajas significativas para la eficiencia operativa, la consistencia de los procesos y la gestión del sistema. Permiten la supervisión remota, la grabación de datos, la integración perfecta con los sistemas corporativos, así como una mayor seguridad. El control de temperatura PID con Ethernet seguirá siendo una herramienta esencial a medida que las industrias demanmás precisión, automatización y conectividad.

Otras lecturas

Nota: esta sección listará URLs y nombres de autores para artículos académicos, sitios web de fabricantes, documentos técnicos o estudios de caso.)

Una lista de sitios web que son autority contienen documentos e información sobre la teoría PID, modelos de controladores y Ethernet en automatización.

Meta descripción:

Descubre los beneficios y características de los controladores PID que tienen conectividad Ethernet. Aprenderá sobre hardware, algoritmos PID, diseños de sistemas, monitorización remota, aplicaciones industriales, HVAC y fabricación, así como sobre cómo Ethernet puede mejorar el control de temperatura de precisión.

- Understanding PID water temperature controller (en inglés)

- PID Temperature Controller Wiring Diagram 220V: A Detailed Guide (en inglés)