Understanding Analog PID Temperature Control (en inglés)

Yo. I. introducción

B. B. introducción al Control PID: derivada Integral proporcional

Una de las estrategias de control más efectivas y ampliamente utilizadas para lograr una regulación precisa de la temperatura es el algoritmo de control proporcional-integral-derivado (PID). El algoritmo de control PID calcula acciones correcbasadas en las tres componentes de proporcional, Integral y derivada. El término d predice el error futuro basado en cómo cambia la tasa de error. Combinando estos tres componentes, los sistemas de control PID pueden proporcionar un control preciso, estable y preciso minimizando el tamaño del error así como el tiempo requerido para corregirlo.

C. Diferencia entre digital y analógicoControladores PID

La tecnología PID analógica o digital se puede utilizar para implementar el control. Los controladores PID analógicos usan componentes electrónicos como amplificadores operacionales (OA), resistencias y condensjunto con potenciómetros y otros dispositivos similares para generar señales de control y realizar cálculos matemáticos. Los controladores PID digitales, por otro lado, usan software para ejecutar los algoritmos. Los controladores digitales son más flexibles, tienen mayores capacidades de diagnóstico y programabilidad. Sin embargo, los controles PID analógicos siguen siendo una opción para aplicaciones más simples, donde la robustez, la rentabilidad y la estabilidad en entornos estables es una prioridad.

D. El propósito de este artículo es explicar los termostatos PID analógicos.

Este artículo intenta explicar los controladores PID analógicos en detalle. Este artículo explorará cómo funcionan internamente los controladores. We' examinar sus componentes principales, y examinar su funcionamiento eléctrico. También vamos a discutir las ventajas y desventajas de los controladores de temperatura PID analógicos en comparación con sus homólogos digitales. Además, we' examinaremos las aplicaciones típicas en las que todavía se utilizan, así como proporcionar asesoramiento sobre cómo afinarlas y mantenerlas. El lector debe ser capaz de entender lo que hace un controlador de temperatura analógico PID, por qué son preferidos en algunas situaciones, y cómo funciona.

II. ¡Qué hacen los controladores PID analógicos

Un controlador de temperatura analógico PID es un bucle de retroalimentación. Principio básico: medir continuamente la temperatura que se controla y compararla con el punto de ajuste deseado. Calcular el error (diferencia) y luego generar una señal de salida que es proporcional al error. Esto ajustará el elemento calentador o dispositivo de refrigeración. Examinaremos los componentes de un control PID analógico y cómo interactúan.

A. A. componentes básicos: sensores, Unión de suma, elementos proporcion, integrales y derivados

Un controlador analógico PID se compone de varios bloques básicos. Un sensor de temperatura como un RTD o termopar se utiliza primero para determinar la temperatura del objeto o medio que se está controlando. El sensor se utiliza para convertir la temperatura de un objeto o medio en una señal eléctrica.

La señal del sensor se alimenta a un circuito de suma, que puede ser implementado por un amplificador operacional configurado como virtual ground (opamp), o amplificador diferencial. Este circuito de suma resta la señal del sensor del punto de ajuste (que es la temperatura deseada) para producir la señal de error. Este voltaes proporcional a la diferencia de temperatura.

Luego se usan tres circuitos separados para procesar la señal de error, que corresponde a los componentes PID I y D. Cada uno de estos circuitos calcula una contribución de control basada en una señal de error.

B. B. procesamiento de señales eléctricas: amplificador, filtro

A menudo, las señales crude de la temperatura del sensor y el punto de ajuste son demasiado débiles para que los circuitos puedan procesar con eficacia. En la mayoría de los casos, esto se hace usando amplificación. Los Op-amps, que proporcionan ganancia, se utilizan a menudo para lograr esto. Aseguran que la señal esté dentro del rango de los elementos P, D e I.

El filtrado también se puede utilizar para filtrar las señales del sensor, reduciendo el efecto del ruido. El ruido en altas frecuencias puede conducir a un cálculo de deriverrático, resultando en acciones de control inestables. Usted puede usar filtros RC simples (resistencia/condens). Ellos suavizarán la señal, antes de que entre en el circuito del elemento D.

C. Relés, relés de estado sólido o TRIACs

Esta señal final se forma mediante la adición de las salidas de las tres etapas de cálculo (a menudo utilizando otro opamp). La señal representa el nivel de enfriamiento o calentamiento deseado. La salida del controlador es impulsada por este voltafinal.

En muchos controladores PID analógicos, la etapa de salida controla el elemento de calentamiento o enfriamiento basado en una señal de control. Los relés de estado sólido (SSR) o Triacs se utilizan en muchos controladores PID analógicos para lograr esto. En muchas aplicaciones de control de temperatura, los SSR tienen una mayor velocidad de conmutación y una mayor esperanza de vida (ya que no hay partes móviles mecánicas). También tienden a consumir menos energía que los relés mecánicos. Los relés mecánicos todavía están disponibles, particularmente para aplicaciones que requieren una mayor potencia o donde la robustez es una ventaja.

D. Explicar el mecanismo de control del bucle de retroalimentación de una manera simplificada

Considere el circuito de retroalimentación para entender cómo funciona el sistema: el sensor de temperatura mide la temperatura actual (T_current). La medición se envía a la Unión de suma donde it's en comparación con la temperatura de ajuste. Calcula la diferencia entre T_setpoint y T_current (Error). Los elementos P, I y D procesan esta señal de error para producir contribuciones (P_terms, I_terms, D_terms). Esta suma (señal de Control = Ki P_term + PI_term * Kd*D_term donde Ki y Kd son constantes de ganancia), determina el estado de salida para el relé. La salida controla el elemento de enfriamiento o calentamiento que a su vez afecta a la temperatura del proceso. Este ciclo de medición, comparación y cálculo se repite continuamente por el sistema para mantener la temperatura cerca del punto de ajuste deseado.

III. Los componentes clave de la circuitería

Examinar los componentes electrónicos que se utilizan normalmente en los controles PID analógicos y cómo afectan al algoritmo.

A. Termopares y RTDs (sensores de temperatura)

Primero, el sensor es responsable de medir la temperatura del proceso. Los más comúnmente utilizados son termopares (también conocidos como detectores de temperatura de resistencia o RTDs), y detectores de temperatura de resistencia. Los termopares se componen de dos cables metálicos que se han unido en un extremo. En esta Unión se produce un voltaen proporción A la temperatura. La resistencia del RTDs es predecible y cambia con la temperatura. Por lo general se hacen de platino.

Los terminales de entrada del controlador deben estar conectados a estos sensores. Los diseños de sensores y controladores determinan el tipo y el método de conexión (por ejemplo, conecbnc para termopares y terminales de torno o RTDs). Para mediciones exactas de temperatura, es importante tener el cableadecuado, y en algunos casos el acondicionamiento de señal, como la compensación de Unión fría (para termopares).

B. B.

El amplificador summing es un importante circuito that's normalmente construido en un amplificador de operación. El amplificador de suma recibe la entrada de la temperatura del sensor (a menudo amplificada), así como la entrada que indica la temperatura del punto de ajuste. El sensor&#La lectura de 39;s se resta de la temperatura de ajuste para generar la señal de error. La configuración puede ser un inversor de suma simple o no inversor, dependiendo de los requisitos específicos.

C. Potenciómetro con ganancia proporcional (P) y sus efectos

La contribución del término proporcional (P) al control final de la señal es directamente proporcional al error de magnitud. Los potenciómetros se utilizan para ajustar la ganancia del P-term, lo que permite al usuario controlar cómo reacciona el controlador al error. Mayores ganancias de P resultan en respuestas más fuertes (la salida cambiará más rápidamente para un error). Esto puede hacer que la temperatura suba más rápido, pero también puede conducir a la oscilación y a la superación. Una menor ganancia de P resultará en una respuesta gradual que es menos estable, pero puede tomar más tiempo para alcanzar su punto de ajuste.

D. Componentes que evitan el enrolly proporcionan tiempo (por ejemplo, condensador, resistencia).

Integral (I), por otro lado, elimina el error de estado estable mediante la adición de la señal de error al control de salida. En la mayoría de los casos, esto se implementa mediante la conexión de un circuito RC (resistor-condens) en paralelo al circuito de retroalimentación en un amplificador operacional que ha sido configurado como un integrador. Este circuito RC#39;s constante de tiempo determina qué tan rápido se acumula el término integral. Un diodo puede usarse para evitar que un integrador genere señales de error excesivas (también conocido como "enrollintegral"), especialmente cuando está cerca del punto de ajuste deseado. El diodo descarga el condenscuando el signo de error cambia, limitando efectivamente la contribución del término integral.

E. Cálculo de derivada (D) usando un circuito diferenciador, o elemento de detección de velocidad

Este término, derivada (D), predice errores en el futuro basándose en qué tan rápido cambia la señal de error. Ayuda a reducir el exceso de sistema y amortigutodo el asunto. Para implementaciones analógicas simples, puede usar un circuito que esté basado también en un componente operacional y RC. Los circuitos diferenciadores pueden ser sensibles al ruido. Esto puede causar oscile inestabilidad en el término d. Las implementaciones más simples podrían usar un termistor, o filtros de paso de banda ajustados a la frecuencia de los cambios de temperatura esperados. Esto permitiría que la tasa de cambio sea sentida de una manera más sensible.

F. Consideraciones para el suministro de energía

Todos estos componentes electrónicos requieren una fuente de alimentación eficiente y estable, que normalmente es proporcionada por fuentes de tensión continua. Las fuentes de alimentación deben suministrar suficiente corriente a todos los componentes activos y estar debidamente reguladas para un funcionamiento consistente del controlador. Capacide desacople se pueden colocar entre las entradas y las salidas de la fuente de alimentación para circuitos sensibles, tales como opamps. Esto ayuda a eliminar cualquier ruido del sistema eléctrico.

IV. Ventajas de los controladores PID analógicos

Las ventajas de los controladores PID analógicos son muchas, y los hacen ideales para aplicaciones donde la confiabilidad y simplicidad son importantes.

A. A.

Por su propia naturaleza, los controladores PID analógicos tienen circuitos electrónicos relativamente simples. Los controladores se componen de componentes conocidos como op-amps y resistencias. La simplicidad del diseño conduce a un proceso más fácil, y en muchos casos a menos puntos de falla. La idea básica de ajustar la temperatura, leer el nivel y ajustar la salida es intuitiva para los operadores. Esto significa que requieren menos formación que los sistemas digitales complejos.

B. Acción de control continua en tiempo real

Los controladores analógicos generan salidas continuas y entradas de proceso. Los controladores digitales toman muestras de las entradas a intervalos de tiempo discretos, y realizan cálculos usando software. don't hacer esto. El procesamiento continuo permite responder muy rápidamente a los cambios de temperatura, haciendo que el control sea más suave.

C. C.

Los controladores PID analógicos tienden a ser altamente robustos y confiables debido a su diseño simple y la falta de microprocesadores y software. Los controladores digitales son más susceptibles a fallos como fallos de microprocesador o errores de software. Los controladores analógicos tienen menos posibilidades. Los controladores analógicos son capaces de proporcionar muchos años de servicio en condiciones estables.

D. Rentable en comparación con los sofisticados controladores digitales

Los controladores PID analógicos usan componentes que son menos costosos en general que los microprocesadores y chips de memoria. Tampoco requieren software sofisticado o módulos de comunicación. Los controladores analógicos son por lo tanto una opción rentable para aquellas aplicaciones que no requieren la sofisticde los sistemas digitales.

E. El método de ajuste intuitivo (pero potencialmente más ensayo y error)

Los controladores analógicos son más intuitivos para los ingenieros que tienen experiencia con la electrónica analógica. Pueden entender los principios básicos de afinar un controlador analógico. Los potenciómetros se ajustan directamente observando cómo responde el sistema. Este proceso no está exento de algún error, pero puede ser intuitivo para aquellos que tienen los antecedentes adecuados.

V. V.

Los controladores PID analógicos tienen sus limitaciones.

A. La afinación Digital es menos precisa y flexible que la analógica

Típicamente, ajustar un control PID analimplica ajustar manualmente potenciómetros P, I y D, mientras se observa el comportamiento del sistema. A menudo, el logro de ganancias óptimas requiere una gran cantidad de experiencia y muchos ajustes. En contraste, los controladores digitales pueden hacer cálculos sofisticados y ofrecer algoritmos de ajuste automático. También permiten un ajuste fino a través del software y muestran representaciones gráficas del comportamiento del bucle de control. Esto hace que el proceso de ajuste sea más preciso y eficiente en tiempo, particularmente con sistemas complejos.

B. B.

Los circuitos digitales utilizan señales digitales que no son tan susceptibles a la interferencia. Los circuitos analógicos tienen una mayor susceptial ruido. Los cambios de temperatura, el envejecimiento de los componentes y las fluctuaciones de la fuente de alimentación pueden causar que los componentes analógicos se desví. Esto conduce a una pérdida general en la precisión del control de temperatura. Puede ser necesario realizar calibraciones regulares para garantizar el rendimiento.

C. C.

El puerto de salida de un controlador analógico normalmente está limitado a un solo SSR o relé. Los controladores digitales tienen más opciones de entrada/salida y programabilidad. También pueden comunicarse a través de redes, como Modbus y Ethernet, aceptar múltiples sensores y controlar múltiples salidas a la vez.

D. Dificultad para implementar características avanzadas (por ejemplo, protocolos de control en cascada o de comunicación).

Los controladores PID analógicos estándar no son capaces de implementar estrategias de control avanzadas como controles en cascada (controlar un bucle usando su salida) o comunicación con shangwei Ji (computadora de supervisión) o con otros dispositivos en una red. Los controladores digitales tienen estas capacidades debido a su velocidad de procesamiento y programabilidad.

E. El ajuste de la histéresis suele ser mecánico

En los controladores analógicos, la histéresis (la diferencia de temperaturas entre encendido y apagado) se establece por un simple potenciómetro o interruptor mecánico. Estos generalmente se encuentran cerca de la parte frontal del dispositivo. Es menos preciso o fácil de usar que las opciones digitales para la programación de histéresis disponibles en los controladores digitales.

VI. Aplicación donde todavía se usan controladores PID analógicos

Los controladores PID analógicos siguen siendo relevantes en muchas aplicaciones, especialmente donde la simplicidad y la asequison importantes.

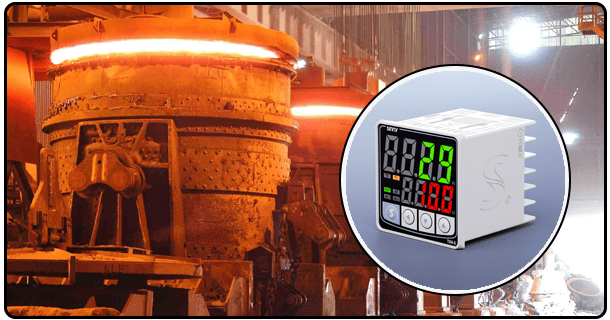

A. Calefacción/refrigeración industrial (hornos y hornos)

Muchas aplicaciones industriales todavía usan controladores PID analógicos. Estos controladores se utilizan para controlar la temperatura de hornos industriales, como los de procesamiento de metales, hornos de secado y curado, o tanques que calientan líquidos. Estos escenarios requieren un control preciso de la temperatura, aunque la complejidad de los procesos puede no garantizar un controlador digital completo. Los sistemas analógicos son una buena opción debido a su robustez, y they' también es más barato.

B. B. sistemas de HVAC

Para sistemas HVAC (calefacción, ventilación y aire acondicionado), los controladores PID analógicos pueden ser usados para controlar la temperatura de un circuito simple, como la calefacción o refrigeración en un edificio más pequeño, o para una zona o área dentro de un sistema más grande. Los controladores digitales, sin embargo, son preferidos para sistemas de HVAC con características avanzadas como múltiples zonas, control de economizadores y optimización sofisticada.

C. C. aparatos de laboratorio

Los controladores PID analógicos se utilizan a menudo en entornos de laboratorio para incubbásica para cultivar bacterias o células, así como baños de agua que calientan las muestras. Estas aplicaciones requieren una temperatura constante, dentro de un rango. Los controladores analógicos son una buena opción para esto, ya que son simples y rentables.

D. Aparatos de consumo (refrigeradores, congeladores, modelos más simples)

Los controladores PID analógicos pueden ser utilizados en algunos aparatos de consumo más simples como refrigery modelos más antiguos de congeladores. Los aparatos modernos pueden utilizar microcontroladores para gestionar la energía y realizar un control más complejo, pero el principio PID todavía se puede implementar analógicamente en diseños más simples.

E. Control de procesos en situaciones que requieren simplicidad y bajos costos

Muchas aplicaciones de control de procesos todavía eligen controladores PID analógicos cuando el requisito principal es un control de temperatura confiable y estable con un costo razonable. Estas incluyen aplicaciones en acuicultura, agricultura e industrias de nicho donde las soluciones digitales pueden considerarse innecesarias o demasiado caras.

VII. Afinun controlador PID analógico

Un controlador PID debe estar ajustado correctamente para asegurar que funcione al nivel deseado. Los controladores no sintonizados pueden oscilar, ser lentos para alcanzar su punto de ajuste o no eliminar el error de estado estacionario. Para afinun PID analógico, ajuste los potenciómetros P, D e I de acuerdo a la respuesta del sistema.

A. El ajuste del rendimiento es importante para un rendimiento óptimo

El controlador responderá a las variaciones de temperatura de forma rápida, suave y sin excesos. Esto minimiel tiempo necesario para estabilizar la temperatura (tiempos de sediment) y asegura que el sistema funcione lo más cerca posible de su punto de ajuste (reduciendo los errores de estado estacionario). Una buena puesta a punto conducirá en última instancia a una mayor eficiencia del proceso, una mejor calidad del producto y un menor consumo de energía.

B. Métodos de afinación común

Hay varios métodos para afinar los controles PID. Ziegler y Nichols proporciona directrices sistemáticas que se basan en la ganancia última del sistema (la ganancia cuando el sistema alcanza el punto donde es inestable), así como el período último de la oscilación. Es útil, pero requiere que el sistema sea llevado al punto donde oscila, lo que puede ser difícil o indeseable de hacer en la realidad. Los controladores analógicos son más propensos a usar el método de prueba y error. El método consiste en establecer ganancias iniciales (a menudo poniendo a cero las ganancias D e I inicialmente y centrándose sólo en el P), observando la respuesta del sistema a un cambio en la carga o el punto de ajuste, y luego ajustar las ganancias P, D e I de acuerdo con el comportamiento observado.

C. Se pueden utilizar potenciómetros para ajustar la ganancia de P, I y D.

El proceso de afinnormalmente comienza con la ganancia proporcional (P). Ajustar el potenciómetro de ganancia P mientras observa cómo su sistema responde a las perturbaciones es una buena manera de empezar.

- Artículo: Arduino PWM PID Temperature Control

- Regulación térmica de precisión de control de temperatura Agptek para aplicaciones diferenciales