Understanding the PID temperature controller Circuit: Detailed analysis (en inglés)

1. introducción

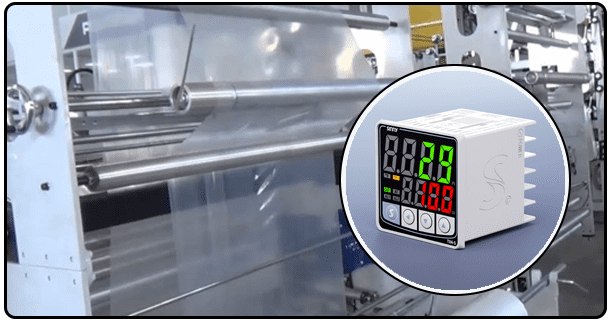

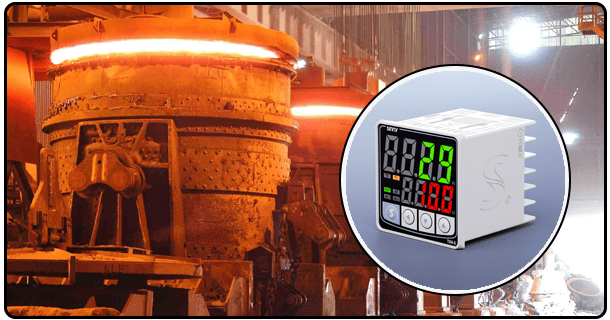

La regulación de la temperatura es un requisito para innumerables aplicaciones industriales, científicas y comerciales. Para la eficiencia operativa, la integridad y la seguridad del producto, así como para optimizar el uso de la energía, es esencial mantener condiciones térmicas precisas. Los procesos modernos exigen precisión y capacidad de respuesta, pero los métodos tradicionales de control de temperatura a menudo son insuficientes. Para abordar estas limitaciones, se han desarrollado estrategias de control sofisticadas, entre las que destaca el algoritmo de control proporcional, integral y derivado (PID). Este algoritmo es implementado de una manera altamente sofisticada por elCircuito circuitoo de control de temperatura PID. Permite la regulación precisa de las variables de proceso utilizando la retroalimentación proporcionada por los sensores de temperatura. El artículo pretende ser una exploración exhaustiva del circuito del controlador PID. Este artículo describirá sus componentes, explicará los principios básicos que gobiernan su operación en un sistema de control de lazo cerrado, examinará métodos comunes de implementación y mirará en el proceso de ajuste. Este análisis en profundidad dará a los lectores una comprensión completa de la tecnología de gestión térmica.

2. Los componentes principales en aControlador de temperatura PID circuit

La unidad del controlador PID en sí, el comparador o detector de errores, y el actuador son componentes esenciales que deben trabajar juntos. El sensor de temperatura es uno de los componentes. Otros elementos incluyen el comparador, detector de errores, unidad PID, actuador y fuente de alimentación. Muchas implementaciones prácticas también incluyen una interfaz hombre-máquina para el usuario#39;s interacción. Cada uno de estos componentes juega un papel único e importante en el proceso de control.

El sensor de temperatura es el principal elemento de detección en el circuito. El sensor de temperatura#La función principal de 39;s es medir con precisión la variable de proceso requerida. La precisión y la calidad de la medición de la temperatura afectan directamente a la eficiencia del sistema de control. Estos circuitos utilizan una amplia gama de sensores de temperatura, todos con propiedades únicas. Los termopares son un tipo común, ya que generan un voltaque es proporcional a la temperatura. También son conocidos por ser robustos y tener un amplio rango de operación. Los detectores de temperatura de resistencia, generalmente hechos de platino, son de alta precisión y ofrecen alta precisión, particularmente en un cierto rango. Comparador/Detector de errores:

El comparador es un componente crucial del sistema de control PID. Realiza esta función después de que el sensor ha tomado las mediciones. El comparador compara la temperatura de proceso medida con la temperatura de ajuste definida por el usuario final. El resultado de esta comparación es una señal de error que representa matemáticamente la diferencia entre el valor real y el setpoint deseado. El controlador PID entonces alimenta esta señal de error en su unidad. Esta señal de error se introduce directamente en la unidad del controlador PID.

Unidad de controlador PID:

Esta unidad actúa como el cerebro del circuito. Es responsable de procesar las señales de error y producir la salida de control correcta. Esta unidad se implementa en una variedad de formas, pero dos enfoques principales son los más comunes: circuitos digitales usando DSPs o microcontroladores. La lógica central es la misma independientemente de la implementación. Involucra el cálculo de contribuciones para los tres términos PID, Integral proporcional y derivada.

Proporcional Term (P): este término produce una señal de salida directamente proporcional con la magnitud del error. El término proporcional iniciará una acción correcmás fuerte si la temperatura se desvía del valor de consigna. El término proporcional es una rápida reacción inicial para traer la temperatura hacia el objetivo.

Término Integral (I): este término Integral se utiliza para abordar la acumulación de errores. El término integral integra señales de error con el tiempo para producir una señal de control que aumentará (o disminuirá) en respuesta mientras haya un error, no importa cuán pequeño. Término Integral#39;s objetivo principal es eliminar cualquier error de estado estacionario. Es decir, para asegurarse de que la temperatura se asienta exactamente en el punto de ajuste y no ligeramente fuera.

Términos derivados (D) : un término derivado es una predicción de errores futuros, basada en qué tan rápido cambia la tasa de error. La salida de control está diseñada para contrarrestar los cambios en el error que se están produciendo rápidamente. Ayuda a amortiguar cualquier oscilación que pueda ocurrir cuando los términos P-I son demasiado agresivos. Esto evita que la temperatura sobrepase su punto de ajuste, y permite que se estabilisuavemente. Esto también ayuda a acelerar el tiempo de respuesta inicial anticipando cualquier corrección que pueda ser necesaria.

Esta señal de control total se forma mediante la combinación de las salidas de los cálculos P, D e I. La señal utilizada para representar la temperatura deseada es generalmente una corriente eléctrica o volta.

Es el actuador que ejecuta los comandos generados por el control PID. El actuator' la función principal es ajustar la entrada de calor o frío en el proceso para minimizar el error detectado por un comparador. En los circuitos de control de temperatura, los actuadores comunes son elementos de calentamiento eléctrico tales como bobresistivas (calentde hilo enroll), que aumentan las temperaturas del proceso. Los elementos de refrigeración incluyen dispositivos Peltier (refrigeración termoeléctrica) o ventil, que disminuyen las temperaturas de proceso. Los relés de estado sólido se utilizan a menudo para controlar estos elementos de calentamiento y enfriamiento. Los relés de estado sólido (SSR) son interruptelectrónicos de estado sólido que pueden controlar la alimentación de la carga con precisión.

Fuente de alimentación:

Se requiere una fuente de alimentación estable, adecuada y fiable para todos los componentes electrónicos del circuito PID. Las unidades de fuente de alimentación convierten el voltaprincipal (por ejemplo, AC 230V, DC 24V, etc.) a los voltajes de cc necesarios por los sensores, comparadores, controladores PID, actuadores (si es necesario), y el HMI. El diseño de la fuente de alimentación debe ser robusto y capaz de manejar toda la corriente extraída por el circuito en todas las condiciones.

Interfaz hombre-máquina:

3. Cómo elControlador de temperatura PIDCircuit works: The control Loop (en inglés)

Es más fácil entender el funcionamiento de los circuitos de control de temperatura PID usando el concepto de sistema de circuito cerrado, que también puede ser referido como sistema de control de retroalimentación. El sistema monity ajusta constantemente para reducir la desviación del punto de ajuste. Este proceso es un ciclo constante.

A. sistema de retroalimentación:

1. Sensor de temperatura: el sensor mide continuamente la temperatura que está presente en el proceso.

2. La etapa de comparación entonces proceslos datos cruen en temperatura, que se expresa típicamente como un cambio en el voltao resistencia. Dependiendo del tipo de sensor, este procesamiento puede implicar el acondicionamiento de la señal, como amplificación o linealización.

3. La salida del comparador es la temperatura medida, en una forma adecuada para el control PID (por ejemplo, tensión).

4. La unidad PID utilizará este valor de medición de temperatura como entrada.

B. cálculo del PID:

1. La señal de error dentro de la unidad de control PID se calcula por la diferencia entre la temperatura medida y las temperaturas de punto de ajuste predefinidas (error = temperatura de medición - punto de ajuste).

2. El algoritmo PID utiliza este error como su entrada principal. Este error es procesado por el controlador con el tiempo. Calcula la contribución de la Integral proporcional y los términos derivados usando su lógica interna (Kp), y parámetros de ajuste.

3. Esta señal de control total es generada por un controlador PID. It's la suma de (o combinaciones ponderadas) las salidas P, D, e I. La señal de control es el nivel de corrección deseado. Un error positivo, como temperatura real > Setpoint, normalmente dará lugar a señales de control positivas, que indican la necesidad de calentar, mientras que un error sesgado negativamente, normalmente dará lugar a señales de control negativas, que indican la necesidad de enfri. La intensidad de una señal de control se determina por su magnitud.

C. accionamientos:

1. Una señal de control se transmite al actuador, que normalmente viene del controlador PID como voltao corriente.

2. Esta señal es recibida por el actuador, que entonces traduce esto en acciones físicas. El actuador aumentará la cantidad de potencia entregada al calentador si la señal de la SSR indica que el proceso necesita ser calent. Si se necesita enfriamiento, un actuador podría activar un Peltier o ventilador. Como un dispositivo de estado sólido, el SSR permite una modulación suave de la fuerza de calentamiento/enfriamiento basada en señales de control, lo que resulta en una regulación de temperatura más precisa.

D. Sistema de respuesta:

1. La acción del actuador afecta directamente a la temperatura del sistema. A medida que la temperatura del sistema comienza a aumentar, comienza a moverse hacia su punto de ajuste deseado.

2. Los sensores de temperatura miden continuamente el valor a medida que cambia.

3. El ciclo se repite: medición, comparación, cálculos PID, actuación.

Explicando los efectos P, I y D:

La interacción entre los términos P, D e I es lo que determina el comportamiento dinámico y la estabilidad en el bucle. El término proporcional da una reacción inmediata que es proporcional al error. Esto ayuda a reducir rápidamente la desviación, pero puede dejar un residuo. Integral elimina los errores de estado estacionario con el tiempo, sumando el error. El término Integral puede introducir retraso, sin embargo, si el error está cambiando lentamente o se produce el windup Integral (donde el término Integral se vuelve demasiado grande). Al revertir el rápido cambio por error, aumenta la estabilidad. El término derivado actúa como un dispositivo de amortigu, mejorando la suavide la respuesta del sistema. Es importante encontrar el equilibrio perfecto al ajustar las ganancias para P, I y D (Kp Ki Kd). Esta es la única manera de lograr un control de temperatura rápido, preciso y estable.

4. Técnicas comunes de aplicación

Puede implementar el algoritmo PID usando componentes electrónicos analógicos o microprocesadores digitales. Cada método tiene sus propias ventajas y desventajas.

A. implementación analógica usando Op-Amps:

Un controlador de temperatura análogo PID se construye mediante la combinación de amplificadores operacionales con resistores y condens. El detector de errores/comparador se forma generalmente mediante el uso de amplificadores diferenciy amplificadores de suma. La red de resistencia es usada para crear una división de voltaproporcional al error. I-term utiliza un integrador (por lo general un opamp en un bucle de retroalimentación con una capacitancia), donde el voltade salida se utiliza para integrar el error. D-term se implementa generalmente con un circuito diferencial, que puede ser menos popular en el mundo real debido a su sensibilidad al ruido. También puede ser aproximado usando un filtro de paso bajo y amplificador derivado en señales de error. Las implementaciones analógicas son más simples, más rápidas y más precisas para aplicaciones simples. Sin embargo, también pueden ser sensibles al ruido eléctrico, tolerancias de componentes y deriva de temperatura. La afinación del potenciómetro puede requerir ajustes manuales, mientras que lograr una alta precisión es difícil. Los circuitos PID analógicos son una buena solución para un simple control de temperatura donde el rendimiento es n't crítico.

B. instrumentación Digital con microcontroladores ocon tratamiento de señales digitales:

En los últimos años, los sistemas de control de temperatura de PID digital se están implementando, por lo general utilizando un microcontrolador o procesador de señal digital. Los convertidores analógico-digitales (ADC) se utilizan para convertir los valores analógicos de los sensores de temperatura en valores digitales. El MCU/DSP entonces ejecuta el algoritmo PID basado en rutinas de software almacenen en su memoria. Los cálculos PID digitales son simples operaciones matemáticas realizadas sobre valores de error digitales. El controlador producirá una señal digital después de calcular las salidas P, I y D. La señal puede ser enviada directamente a un convertidigita-analógico para crear un voltaanalpara controlar un SSR o utilizado para generar una señal de modulación de ancho de pulso (PWM), que es especialmente eficaz para controlar SSR y otros actuadores. La implementación digital tiene muchas ventajas sobre el método analógico. El ADC/DAC tiene una resolución finita, lo que permite al software modificar y ajustar fácilmente los parámetros PID. También ofrece una mayor flexibilidad a la hora de incorporar diagnósticos o estrategias de control avanzadas. Los controladores digitales también se interconectan fácilmente con otros sistemas digitales para el control y la supervisión (por ejemplo, ordenadores o redes). Es importante tener conocimiento de programación y poder computacional, pero los MCUs modernos pueden manejar la mayoría de los cálculos PID.

5.Parámetros de ajuste:

Ganancia proporcional (Kp). El parámetro que determina qué tan sensible es el sistema al error. Kp más alto puede resultar en respuestas más rápidas, pero también puede aumentar la oscilación y la inestabilidad.

El parámetro ganancia Integral (Ki). Es una medida del efecto acumulativo de errores anteriores. Un Ki más alto puede ayudar a eliminar el error más rápido, pero también puede hacer que el sistema responda más lento y sea más sensible al ruido.

Ganancia derivada (Kd). El parámetro es un predictor de futuros errores, basado en cambios de tasa. Kd más alta amortigua las oscilmejor, pero también puede ser más sensible al ruido en la medición. Esto podría conducir a un comportamiento errático.

Métodos de afinación común:

Método de Ziegler Nichols: es una heurística ampliamente utilizada que requiere dos pasos. Primero, determine un "beneficio último" (Ku), y un "período último" (Tu) del sistema. Esto implica aumentar gradualmente la ganancia de razón (Kp) hasta que las oscilalcanzan una frecuencia constante (conocido como último ciclo). La ganancia PID se calcula usando fórmulas basadas en Ku o Tu. Este método, aunque es relativamente sencillo, es más adecuado para procesos de primer orden y buen comportamiento. Puede necesitar ser ajustado para un orden superior u otras implement, como digital versus analógico.

Software de auto-ajuste: la mayoría de los controladores PID digitales modernos tienen un algoritmo de auto-ajuste incorporado. Los algoritmos ajustan automáticamente los parámetros PID aplicando perturbaciones y monitorelas respuestas. El usuario puede reducir sus esfuerzos de ajuste por una cantidad significativa.

Afinación Manual: esto puede ser necesario en algunas situaciones, especialmente para sistemas simples, o cuando la afinación automática no está disponible. Se trata de ajustar los valores Kd, Ki y Kp iterativamente, sobre la base de las respuestas del sistema observadas, utilizando reglas de oro, o métodos gráficos detallados.

No importa qué método se utilice, es importante seleccionar un conjunto de valores Kp, Kd y Ki que dará lugar a un sistema de control estable, preciso y sensible, manteniendo la temperatura del proceso cerca de su punto de ajuste, con poco rebaso o oscilación.

6. Las ventajas de usar un circuito controlador de temperatura PID

La adopción de un circuito controlador PID tiene varias ventajas sobre otros métodos de control, especialmente en aplicaciones que requieren alta precisión y fiabilidad.

Alta precisión y control estricto: debido a que el algoritmo PID puede calcular acciones correcbasadas en errores, es capaz de mantener la temperatura del proceso muy cerca de su punto de ajuste. Esto permite un control de temperatura mucho más preciso que los controladores on-off (bang-bang).

En comparación con los controles on/off, donde la temperatura puede sobrepasarse antes de estabilizar el punto de ajuste, PID puede acercar la temperatura al punto de ajuste más rápido y con menos desviación. Esto puede conducir a una respuesta global más rápida.

Estabilidad mejorada y oscilreducidas: la derivada en los algoritmos PID ayuda a amortigulas oscilque de otro modo podrían ser causadas por la conmutación agresiva que ocurre con controladores más simples. El proceso de control de temperatura se vuelve más suave y estable.

Manejo efectivo de las perturbaciones: en general, los sistemas PID pueden manejar mejor las perturbaciones — cambios imprevistos en el ambiente o en el proceso. El circuito de retroalimentación es continuo, lo que permite al controlador identificar desviaciones en tiempo real y hacer los ajustes correspondientes. Esto ayuda a mantener un sistema estable.

7. Desventajas y Consideraciones consideraciones consideraciones

Un circuito PID no está exento de desafíos.

Diseño complejo, implementación y ajuste de controladores PID pueden ser mucho más complicados que los controladores On-Off más simples. Es importante entender los algoritmos PID y la dinámica del proceso que se está controlando.

Requisito de afinación: la afinación apropiada, como se mencionó anteriormente, es esencial. Puede tomar mucho tiempo encontrar los mejores valores PID. A menudo se requiere experiencia. Una mala sintonía puede conducir A un rendimiento subóptimo o inestable.

Sensibilidad al ruido: un controlador#39;s el término integral puede ser afectado por el ruido de la señal de la sonda de temperatura o cualquier otra parte del circuito. Puede ser necesario que el controlador utilice técnicas de filtrado para garantizar un funcionamiento fiable.

Costos de componentes: las implementaciones digitales necesitan microcontroladores y DSPs, así como ADCs y DACs.

- Understanding a PID Temperature Controller Example: a Practical Guide (en inglés)

- Understanding PID temperature controller 12V: A detailed Guide (en inglés)