¿Qué es el controlador de temperatura PID? Una guía completa

I. I. introducción: el Control de precisión y el imperativo del mismo

Utilizar, y resolver problemas con estos dispositivos si usted entiende el "cómo".

II. Los componentes principales se desenpaquet: ¿Qué es un Control PID?

El controlador PID mantiene un proceso variable (como la temperatura) dentro de un punto de ajuste con gran precisión. It's importante comprender las capacidades de sus componentes.

Proceso: aquí está el sistema de control. El proceso en nuestro contexto es normalmente un sistema de enfriamiento o calefacción como un baño de agua o un reactor químico. Estamos interesados en la temperatura.

Sensor: mide la temperatura del proceso. Los sensores incluyen los siguientes:

Termopares están hechos de dos metales que se han unido en un punto (la Unión de medición). Los termopares generan una tensión proporcional a las diferencias de temperatura entre una Unión de medición y la Unión de referencia. Éstos son robustos, baratos y se pueden utilizar para una gama grande de la temperatura. La compensación por Unión fría debe ser realizada por el controlador.

Detectores de temperatura de resistencia: su resistencia eléctrica cambia con la temperatura, al igual que el platino RTDs. Estos sensores son más precisos y estables que los termopares y they' se utiliza a menudo para aplicaciones de laboratorio o de alta precisión. Es necesario acondicionar la señal (por ejemplo, utilizando un circuito integrado o un módulo Pt100). Hay otros tipos, pero they're menos común en controles PID estándar.

Controlador: es el "cerebro" Del sistema. Los controladores analógicos han utilizado tradicionalmente circuitos que incluyen amplificadores operacionales y capacitores para ejecutar el algoritmo. La mayoría de los controladores modernos usan digital y un microprocesador (MCU) para los cálculos. Permite una mayor flexibilidad y programabilidad. Este controlador toma la señal del sensor raw, la convierte A digital (A/D o de analógico A digital), ejecuta el algoritmo y luego genera señales de control.

Elemento de control Final (actuador). Este componente es el controlador final y recibe la señal del termostato digital. A continuación, toma medidas físicas para afectar a la temperatura del proceso. Los actuadores incluyen los siguientes:

Relés de estado sólido: interruptor electrónico que enciende y apaga los elementos calefactores en base a señales de control.

Salidas de transistde potencia: se utiliza para variar la cantidad de energía entregada a los elementos de calefacción resistivos (por ejemplo, una resistencia de potencia o una bobina de calefacción).

Relés interruptor mecánico que conmuta circuitos de alta potencia usando una señal de control de baja potencia (a menudo en combinación con otros actuadores).

Válvulas solenoides: utilizadas para regular el flujo de refrigery refrigeren los sistemas de refrigeración.

III. El concepto central: tender puentes entre la temperatura de ajuste y la temperatura de proceso

A PID controller& (en inglés)#39; objetivo fundamental es reducir la diferencia de temperatura entre la temperatura de ajuste y la temperatura real. Esta diferencia se conoce como señal de Error. Este error es calculado por el controlador, que continuamente monitorea y mide la temperatura del proceso, la compara con el setpoint.

Ciclo de medición: usando su circuito de entrada, el controlador recibe el sensor de temperatura 's señal. El circuito es responsable del acondicionamiento de señal, amplificación y filtrado (como compensación de Unión fría en termopares, o linealización de RTDs).

Cálculo de errores: en un control digital, el procesador digital convierte las señales condicionadas en valores de temperatura. La temperatura medida se compara con el valor de ajuste definido por el usuario. El resultado de esta comparación es la señal de Error: Setpoint = temperatura medida.

El algoritmo PID está en el corazón de la inteligencia de controlador. El controlador utiliza la señal calculada para generar una salida para el actuador. It's es importante tener en cuenta que esta salida no simplemente reacciona al error en cuestión; Más bien, es un cálculo complicado que tiene en cuenta la historia pasada de errores.

IV. El corazón matemático: romper el algoritmo PID - Integral proporcional y derivada

El algoritmo es una combinación de tres términos que cada uno responde de manera diferente a la señal. Es importante entender estos componentes para comprender completamente cómo los controladores PID logran un control preciso.

Control proporcional a (P):

Principio: el control proporcional responde instantáneamente a la magnitud actual de la señal de error. La acción de Control es proporcional al error.

Representación matemática: calcular la salida del componente P como: Output_P = Error donde Kp representa la ganancia proporcional. También se utilizan bandas proporcionales para expresar la salida. Un PB más pequeño indica un Kp más alto. Si el error fue 5degC, y el valor Kp es 2, entonces la salida del componente P podría ser 10 unidades. (el significado real dependerá del rango de salida para el controlador, como 0-100%, o 0-20mA). El componente p es grande cuando existe#39; es un gran error. Esto conduce el actuador para trabajar duro con el fin de corregirlo.

Beneficios: responde rápidamente a los cambios iniciales en las temperaturas del proceso o puntos de ajuste.

Desventaja: el control proporcional sólo responde a los errores actuales, dejando un desplazamiento residual. Si la temperatura de ajuste es 100degC pero se estabilialrededor de 98degC el P-controller deja de aplicar la corrección completa, sin embargo la temperatura nunca alcanzará el punto de ajuste.

Integral de Control:

Concepción: el Control Integral reacciona con el tiempo a la acumulación de errores. El objetivo es eliminar el desplazamiento residual causado por la acción p, sumando continuamente los errores.

Representación matemática: la salida del componente I puede ser calculada por: Output_I = Error * Ki, donde Ki es ganancia integral. Este término integral suma los errores con el tiempo, y luego aplica una acción correcproporcional a esa suma. El término integral aumenta si el error continúa, obliga los actuadores a trabajar más tiempo o más duro hasta que sea cero.

Cuerda Integral: un problema puede ocurrir si un actuador no puede alcanzar la posición deseada. (por ejemplo, el relé puede estar completamente encendido, pero la temperatura del proceso es demasiado baja). Windup Integral es una condición donde el término Integral se acumula y puede llegar a un límite. Si la corrección es necesaria, puede provocar largos retrasos. Los controladores modernos usan técnicas anti-windup.

Beneficios: reduce el error asociado con controles proporcionales, que a menudo es causado por el "estado estacionario" (offset). Esto conduce a una adherencia mucho más exacta a los setpoints.

Desventaja: puede causar un rebascuando la temperatura es más alta que el punto de ajuste y puede ralentizar la respuesta general si las acciones integrales son demasiado agresivas. Esto también necesita una cuidadosa afinación.

Derivada (D) :

Concepción: el control de derivse basa en la tasa de cambio en la señal de error. El sistema predice errores analizando qué tan rápido se desarrolla el error actual.

Representación matemática: la salida del componente D puede ser calculada por: Output_D= (Kd* D (Error),/dt), donde Kd es la ganancia derivada, que a menudo está relacionada con el tiempo de derivada Td. El término tiene un "frenado" Efecto. El componente d añade resistencia al sistema si el error aumenta rápidamente (la temperatura aumenta demasiado rápido hacia el punto de ajuste). Si el error disminuye rápidamente, esto proporciona un pequeño impulso para combatir la inercia del sistema.

Beneficios: aumenta la estabilidad y reduce el rebrote.

Desventaja: la acción derivada es sensible al ruido (causado por interferencia eléctrica o corrientes de aire) en la señal de temperatura. A veces es necesario filtrar la señal de entrada. El filtro no tiene ningún impacto si hay un error constante (no importa cuán grande).

Combinando los tres elementos P, I y D. Ésta es la salida final enviada al actuador. Output= Output_P más Output_I más Output_D. Los factores de ponderación son parámetros de ajuste que definen la naturaleza de una acción de control. La afinación es el proceso de encontrar una combinación óptima.

Cómo controlar un termostato PID (poniendo la teoría en práctica).

It's una cosa para entender los componentes, pero otra para ver cómo interactúan en un sistema real. Esta es una descripción detallada del ciclo.

Medición: usando el sensor conectado, el controlador mide la temperatura. Un termopar, por ejemplo, genera voltaque el controlador convierte en una lectura de temperatura.

Cálculo se realiza una comparación entre la temperatura medida y el valor de ajuste. El controlador calcula las señales de error. El algoritmo calcula P, I y D componentes basados en el error actual y el historial (para I) y la tasa de cambio (para D).

Actuación: calcular la cantidad de Control de salida una combinación de P I D se envía al elemento de Control final. Podría ser:

Aumentar la potencia de un elemento calentador.

Reducir la potencia de un elemento calentador.

Se activa un dispositivo de enfriamiento (como un refrigero ventilador).

Ajuste de la locati0n de una válvula de control de temperatura.

Ciclo constante: este proceso se repite casi instantáneamente (a menudo miles de veces por segundo). El controlador monitla continuamente la temperatura y calcula las acciones necesarias. Luego ajusta los actuadores en consecuencia. El circuito de retroalimentación es rápido, asegurando que la temperatura del proceso se mantiene cerca del punto de ajuste.

VI. La influencia del operador en los modos de control manual versus automático

Los controladores PID modernos ofrecen modos de operación de control automático (auto) y Manual (man) para dar al operador más flexibilidad.

Modo automático (automático) : el algoritmo PID se ejecuta en modo automático. El controlador envía al actuador la salida requerida basada en la señal de error actual. Es el modo de funcionamiento por defecto para mantener una temperatura constante sin la participación del operador.

Modo Manual (Manual): también puede obtener más información sobre lo siguiente: control Manual el operador puede influir directamente en la señal de salida. En la mayoría de los casos, la señal de salida es controlada por un operador. Sestambién puede obtener más información sobre cómo se introduce el valor de ajuste manual. Todavía muestra la temperatura del proceso, pero la ignora cuando calcula la salida. Sólo el valor de bias introducido manualmente determina la señal de salida. Las siguientes aplicaciones pueden beneficiarse de este modo:

Realice ajustes precisos antes de encender el control automático.

Controlar directamente el actuador para solucionar problemas.

Realizar tareas específicas, tales como una rampa hacia arriba o hacia abajo.

Temporalmente sobrepasando el control automático

VII. Ajuste del controlador PID (logrando un rendimiento óptimo)

La parte más difícil de usar un control PID es encontrar el equilibrio entre P, I y D. Una afinpobre puede llevar a una respuesta lenta, oscilo inestabili. Una buena sintonía garantizará un control preciso y fiable.

¿Qué es sintonizar? El proceso de afines encontrar la mejor ganancia (Kp Ki Kd), o las constantes de afinequivalentes PB Ti Td para un proceso particular.

Importancia es importante ajustar el sistema con el fin de lograr las métricas de rendimiento deseado, tales como tiempo de respuesta, tiempo de asentamiento, overshoot mínimo y la estabilidad. Esto afecta directamente a la eficiencia energética y a la calidad de los productos.

Los métodos de afin:

Bucle abierto o cerrado (Ziegler Nichols): un punto de partida típico es aumentar la ganancia proporcional, hasta que el sistema oscila. Luego usando ciertas reglas puedes calcular la afinación inicial. Es importante observar el sistema cuidadosamente.

Software de ajuste automático: la mayoría de los controladores modernos vienen con funciones de ajuste automático. Realizan varias pruebas (como una prueba de relés, o un análisis de la respuesta del proceso), y luego automáticamente calcular los parámetros de ajuste recomendados. Simplifica las cosas, pero puede ser necesario entender los resultados.

Los controladores avanzados pueden utilizar un relé integrado para crear oscilcontroladas y luego medir las características del sistema con el fin de encontrar constantes de sintonía.

Métodos analíticos: los modelos matemáticos se utilizan para procesos más simples para determinar parámetros ópti. Sin embargo, este método requiere conocimientos avanzados.

Método de la curva de reacción del proceso: esto implica ajustar manualmente el punto de ajuste, trazar las respuestas del proceso y determinar los parámetros a ajustar.

Factores a considerar: la afinación de un proceso depende en gran medida de su dinámica (inercia o constantes de tiempo y retrasos), así como los procesos particulares. También deben tenerse en cuenta otros factores, como el ruido de las mediciones y otras perturbaciones. La autosintonía o prueba y error se utilizan a menudo para encontrar un punto de partida, que luego se ajusta en función del rendimiento observado.

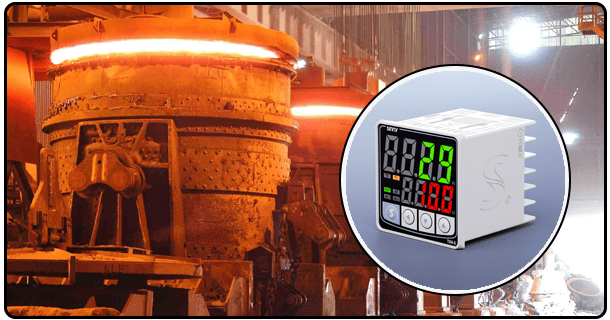

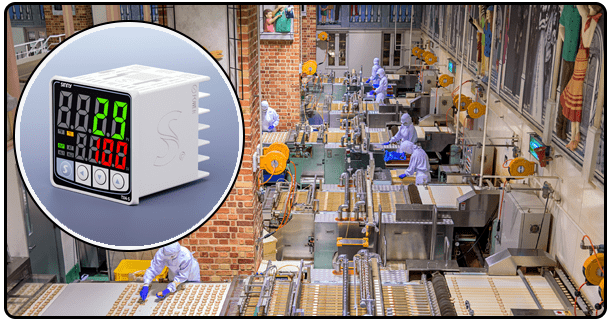

VIII. Aplicación delControladores de temperatura PIDEn situaciones del mundo real

PID es un control versátil y preciso que se puede utilizar en una amplia gama de aplicaciones, especialmente cuando la estabilidad de la temperatura es importante.

Investigación de laboratorio: la máquina de PCR requiere ciclos térmicos precisos. Las incubadoras deben ser estables para cultivos celulares. Los espectrómetros de RMN requieren entornos controlados. Los calorímetros miden con precisión los cambios de temperatura.

Industria manufactu: los reactores químicos requieren perfiles de temperatura precisos. Las Autoclaves dependen de la esterilipor vapor. Los sistemas CIP/SIP deben limpiarse y llenarse a temperaturas controladas.

- Cómo configurar y conectar un controlador PID.

- Control de temperatura Digital PID con entrada PT100 para aplicaciones modernas