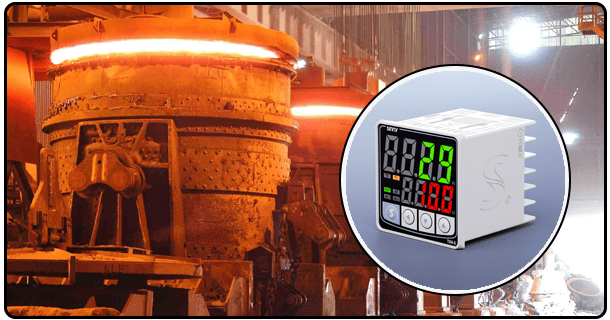

Pid digital 12V DC controlador de temperatura

1. Controlador de temperatura PID

Este artículo se centra en la versión 12V DC, que es adecuado para una amplia gama de aplicaciones portátiles.

2. Comprensión del Control PID

El algoritmo PID está en el núcleo del controlador de temperatura PID de 12V DC. It's un modelo matemático que minimila diferencia entre el punto de ajuste deseado (o objetivo) y la variable real. PID significa proporcional, integral y derivado, que son tres términos interconectados pero distintos que forman la ley de control. Entender estos tres componentes le ayudará a entender el controlador PID#39;s eficacia en tareas de control de temperatura.

Control (P) por proporcional: este término produce una señal de salida directamente proporcional al error. La diferencia entre la temperatura de ajuste deseada y la temperatura realmente medida se denomina temperatura actual. Un error mayor resulta en una señal de control más fuerte. El P-control proporciona una respuesta inmediata pero deja un error de estado estacionario. Esto significa que la temperatura puede no alcanzar el punto de ajuste deseado y podría deriva. Esta respuesta está determinada por el ' proporcional gains' (Kp). Un Kp más alto resultará en una reacción más rápida, pero también más oscilación.

Control Integral (I): este término se utiliza para abordar el error en el estado estacioninherente en P-control. El término integral calcula la suma en el tiempo de todos los errores pasados y produce una salida que corrige continuamente esta discrepan. Si el error continúa, crecerá el término integral, que a su vez, cambia la salida del controlador hasta que se solucione el problema. El enrollintegral puede causar un retraso en la salida de control, causando que el controlador sobrereacci.

3. Componentes para un controlador de temperatura PID 12V DC

Cada componente desempeña un papel crucial durante las fases de medición de temperatura, procesamiento y control. La comprensión de estos componentes es crucial para el diseño, así como la solución de problemas.

Los tipos más comunes de sensores utilizados en los controladores PID que se ejecutan en 12V DC incluyen:

Termopares son robustos, tienen un amplio rango de temperaturas, y relativamente bajo costo, aunque sufren de tiempos de respuesta lentos, salida no lineal, y una tasa más lenta de transferencia de calor. Los tipos K, T y J se utilizan comúnmente.

Detectores de temperatura de resistencia: proporcionan una mayor precisión y más estabilidad en un rango de temperatura más pequeño que los termopares. La salida es lineal, lo que simplifica el procesamiento de la señal. Los RTDs más comunes son el platino (Pt100 y Pt1000).

Los termistores ofrecen una excelente sensibilidad, un tiempo de respuesta rápido y son adecuados para aplicaciones que requieren una rápida detección de temperatura. Los ejemplos incluyen sistemas de refrigeración, dispositivos electrónicos, u otras situaciones similares. Su rango de temperatura, sin embargo, es usualmente más restringido que el de termopares y RTDs. El sensor convierte este cambio de temperatura física en una señal eléctrica, como un cambio de voltao resistencia, antes de transmitirlo al controlador.

Unidad de Control: el cerebro del dispositivo, que procesla entrada de señal desde el sensor para generar la señal de salida para el actuador. Los sistemas modernos a menudo utilizan un circuito integrado PID o un microcontrolador. El controlador compara la lectura del sensor (variable de proceso), con la temperatura del punto de ajuste. El controlador determina acciones correcbasadas en la comparación, los términos PID calculados, y los valores I y D. Los microcontroladores son flexibles, programables y pueden incorporar características adicionales como interfaces de comunicación o interfaces de usuario. Los circuitos integrados PID son una solución más simple y eficiente. y#39; rediseñado para implementar el algoritmo PID.

Fuente de alimentación: 12V DC especifica el voltanecesario para el controlador y otros componentes posibles, tales como la circuitería de acondicionamiento de señal del sensor, o la interfaz de usuario. Para un rendimiento consistente, se debe utilizar una fuente estable de corriente continua de 12V. Dependiendo del costo y la eficiencia, se puede elegir entre conmutación de fuente de alimentación o reguladores lineales. Las fuentes de alimentación convierten los voltajes entrantes (desde un adaptador de pared o batería, por ejemplo) en los 12V DC requeridos por los controladores.

Salida de los actuadores: estos componentes implementan acciones de control determinadas por el controlador. Pueden eliminar o añadir calor al sistema (o hacer ambas cosas), para obtener la temperatura medida más cerca del punto de ajuste. Los siguientes actuadores se utilizan comúnmente en sistemas que operan en 12V DC:

4. funciona

Un controlador de temperatura de 12V DC utiliza un ciclo que incluye medidas, comparaciones, cálculos y acciones. Esto se llama un sistema de control de lazo cerrado. La naturaleza dinámica de este proceso permite que la temperatura siga de cerca el punto de ajuste, incluso cuando las condiciones cambian ose perturban las cargas. Este ciclo es esencial para entender el controlador.

Medición de temperatura: este proceso comienza con el sensor que se instala en el sistema o ambiente cuya temperatura debe ser controlada. El Sensor convierte continuamente la cantidad física (por ejemplo, cambio de tensión o resistencia) en una señal eléctrica. La señal puede ser condicionada (p.ej. amplificada o linearizada), antes de ser enviada a la unidad de control.

Adquisición de señales y comparación: tras la recepción del sensor&#Señal 39;s, el controlador (típicamente un PID IC o microcontrolador) convierte la señal a un valor digital o analógico que representa la temperatura actual. La unidad de control compara la temperatura medida (la Variable de proceso, o PV), con la temperatura de punto de ajuste que fue definida por el usuario. El error se calcula dividiendo SP por PV. El algoritmo PID es conducido por este error.

Ejecución del algoritmo PID: cuando el controlador calcula la salida de control (u) usando la señal de error E, aplica los algoritmos PID. El cálculo tiene en cuenta el error actual (proporcional), la historia de errores en el pasado (Integral), y la tasa de cambio (derivada) simultáneamente. Esta fórmula matemática típicamente se ve algo así:

Salida (u) = Kp * E + Ki * E dt + Kd * dE/dt

Estos son ganancias proporcionales, ganancias integrales y ganancias derivadas. Estas ganancias tienen un impacto significativo en el comportamiento del controlador. Estos cálculos son realizados por el controller's software o hardware basado en ganancias programadas, y valores de error actuales.

Generación de señal de salida: después del resultado de los cálculos PID (el control de salida u), la señal se traduce a un formato que puede ser utilizado por el actuador. La señal de salida representa típicamente el nivel de enfriamiento o esfuerzo de calentamiento deseado. Una señal de salida más alta podría, por ejemplo, corresponder A una mayor potencia enviada al elemento calentador o velocidades más altas de un ventilador de refrigeración.

Control del actuador: un controlador transmite una señal de salida (por ejemplo, A través de pines digitales, voltaanal, o señales PWM) al actuador. Esta señal es recibida por el actuador, que entonces realiza cualquier acción física requerida. El actuador aumenta el calentamiento o disminuye el enfriamiento si la temperatura medida es inferior al valor de ajuste. El actuador disminuye el calentamiento o aumenta el enfriamiento si la temperatura medida es más alta que el valor de ajuste. El actuador sólo puede tomar una acción mínima si la temperatura está cerca del punto de ajuste.

Cierre de bucle y retroalimentación: a través del sensor de temperatura, el controlador monitcontinuamente la salida del actuador así como su impacto en la temperatura del sistema. El circuito de retroalimentación permite una respuesta dinámica del sistema. El error cambia si se producen perturbaciones (por ejemplo, un cambio en la carga o una caída de la temperatura causada por la apertura de una puerta). Esto disparará un cálculo usando el algoritmo PID en el siguiente ciclo. La secuencia continua de medición, comparación y cálculo se utiliza para asegurar que la temperatura de ajuste se mantenga lo más cerca posible de ella. Esto muestra el control de bucle cerrado.

Controladores de temperatura PIDSon capaces de proporcionar una regulación de temperatura altamente precisa y fiable mediante la adaptación de su dinámica de sistema dinámico.

5. Diseño y construcción

Un controlador de temperatura de 12V DC que está diseñado para ser robusto y fiable se basa no sólo en una sólida comprensión de la teoría de control, sino también en el diseño. En esta fase, los requisitos se traducen en un sistema electrónico que es fiable, eficiente y se adhia a las normas de seguridad.

Esquemas y diseño de circuitos: cree esquemas detallados que muestren la conexión entre los componentes. La fuente de alimentación (el diseño de una etapa de regulador de 12V DC) es seguido por la interfaz del sensor (teniendo en cuenta las condiciones de la señal como la amplificación y linearización de los termopares), la lógica del núcleo PID (utilizando un IC o microcontrolador dedicado), y el controlador de salida (utilizando transisto relés de estado sólido para cambiar una carga de 12V). Este diseño debe garantizar que la señal se procesa con precisión#39;s potencia adecuada, y protege contra picos de voltao cableincorrecto.

Selección de componentes: la selección de los componentes correctos es crucial para el rendimiento y la durabilidad. Los criterios de selección son:

- Esta descripción detallada del controlador de temperatura PID de 4 canales le dará una mejor comprensión

- Control teórico de temperatura usando la teoría del controlador PID