Contr Oller Programmable PID Temperature Contr Oller (en inglés)

El control preciso de la temperatura es esencial en una amplia gama de industrias. Desde la fabricación hasta la investigación de laboratorio, sistemas de climatización e incluso el procesamiento de alimentos. Esta precisión es a menudo lograda por sofisticados mecanismos de retroalimentación llamados controladores. Entre los más efectivos están los controladores proporcional-integral-derivativos (PID), pero no todos son iguales. Un control de temperatura PID que es programable ofrece una ventaja importante. Le permite personalizar su comportamiento para adaptarse a su aplicación a través de ajuste y configuración. En este artículo, vamos a explorar lo que hace un controlador de temperatura PID programable. We' también explicaremos cómo configurar el dispositivo de forma eficaz y por qué la flexibilidad es importante para una regulación precisa y fiable de la temperatura. Los ingenieros y técnicos pueden lograr el máximo rendimiento mediante la comprensión de estas unidades.

¿Qué es el controlador de temperatura PID programable?

(sección: definición y beneficios principales)

Un controlador de temperatura PID, también conocido como controlador de temperatura programable, es un dispositivo electrónico que mantiene automáticamente un parámetro de proceso (normalmente temperatura) dentro de un punto de ajuste mediante la alteración de su señal de salida de acuerdo con el error entre la Variable de proceso medida (Variable de proceso PV) y el punto de ajuste. Un controlador PID es diferente de los simples controles on/off que encienden/apagel sistema. Utiliza tres componentes para controlar su algoritmo.

Proporcional: responde al error actual. La salida del controlador cambia en proporción al error de magnitud. Sin embargo, mayores ganancias proporcionales (Kp) resultan en correcciones más fuertes. Sin embargo, demasiadas pueden conducir a la inestabilidad.

Integral: reacciona al error acumulado. El propósito de esta función es eliminar cualquier error residual en el estado estacionario (el "offset") mediante la integración de señales de error. El tiempo Integral (Ti), un parámetro, determina la velocidad a la que este error se acumula e influye en la salida. Menores valores de Ti significan una corrección más rápida de los errores persistentes.

Derivada (D): reacciona a la tasa de cambio del error. Este parámetro predice el futuro y amortigua las oscilpara mejorar la estabilidad. El parámetro tiempo derivado (Td), controla la cantidad de 'future action' Que se espera sobre la base de la tasa de error.

Las capacidades de configuración son la diferencia clave entre los controladores programables y su interfaz de usuario (UI). Los usuarios normalmente pueden:

Ajuste la temperatura deseada.

Puede ajustar los parámetros P, I y D.

Elija el modo de control (P, PID o PI) que desee usar.

Limit SP: establece el límite superior o inferior para el proceso variable.

Ajuste las salidas y ajustes de las alarmas.

Ajuste las unidades de visualización (por ejemplo, Celsius/Fahrenheit).

Algunas unidades son capaces de personalizar puntos de ajuste o cambiar el horario.

El controlador puede adaptar la estrategia de control para que coincicon la dinámica del proceso que gestiona. Esto conduce a una mejor precisión, estabilidad y respuesta que los controladores de parámetros fijos.

Las características y componentes clave de un controlador programable PID

(sección dispositivos de anatomía)

Tanto el hardware como el software son necesarios para operar un controlador de temperatura programable.

Microcontroller/Processor: The &#(en millones de ecus)#39; Que ejecuta el algoritmo PID, proceslas lecturas del sensor y maneja las entradas del usuario.

Pantalla de interfaz: una pantalla LCD o pantalla LED que muestra el punto de ajuste, Variable de proceso y otros parámetros. La navegación y la entrada se hacen con botones o botones giratorios.

Los terminales de entrada son:

Entrada del Sensor: recibe señales de temperatura como termopares, detectores de temperatura por resistencia, Pt100, o termistores. Algunas de las entradas se pueden utilizar con cualquier tipo de sensor, mientras que otras son específicas para ciertos tipos. Puede conectar entradas de tensión (0-5V o 0-10V) y entradas de corriente (4-20mA).

Alimentación de entrada: esta entrada se conecta a una fuente de alimentación (por ejemplo, 12V, 24V, o ca dependiendo del modelo).

Los terminales de salida son:

Control de salida: esto es generalmente un relé de estado sólido (SSR), o salida de relé mecánico. La señal de salida, que a menudo es conmutada por un relé, controla el actuador en el extremo (calentador o enfriador).

Salida analógica: los modelos menos comunes tienen una señal de voltao corriente alterque representa el porcentaje de salida.

Alarma de salida: contactos de relé separados utilizados para avisar de altas/bajas temperaturas.

Memoria interna: almacena los parámetros programados y preajustes del usuario, así como los datos de calibr.

Parámetros de configuración: las siguientes son algunas de las opciones que los usuarios pueden ajustar:

Setpoint (SP),

Fabricación en la cual:

Integral de tiempo (Ti).

Tiempo derivado (Td)

Límites de puntos de ajuste inferior/superior

Límites de alarma inferior/superior

El modo de salida (P. ej. control de calentamiento, control de refrigeración)

Preajustes del usuario

¿Cómo programar y configurar un controlador PID programable

Para acceder al modo de configuración, necesita presionar botones específicos repetidamente (por ejemplo, presionando ' menú» Varias veces y luego y#39;Enter ") o mantener una clave durante el inicio. Es común que la pantalla cambie y muestre "Config" U otro texto.

Configuración básica

Ajuste: introduzca la temperatura deseada.

Los parámetros PID se pueden ajustar:

Ajuste automático el usuario puede cambiar manualmente los valores de P, I y D.

La banda proporcional es esta banda se puede configurar más fácilmente que la ganancia (Kp). Una PB más baja indica una respuesta proporcional más fuerte. El punto de partida común para PB es 100/(sensibilidad requerida).

Tiempo Integral (Ti). Introduzca su tiempo en minutos o segundos. Valores de Ti mayores que 1 indican una integral de acción más lenta. Los valores típicos pueden variar entre segundos y cientos de minutos dependiendo de la rapidez del proceso.

Calcular la derivada tiempo (Td). Introduzca su tiempo en segundos. Esto apaga las oscil. Comience con un valor pequeño (por ejemplo 0), y luego increíelo si es necesario.

Référenc: recursos como artículos de ingeniería de Control sobre ajuste manual pueden ser útiles.

Auto-Tuning: la mayoría de los controladores modernos tienen una función de Auto-Tune o Autotune. El proceso generalmente involucra:

Inicie el modo Auto-Tune.

El controlador hace un pequeño cambio en el proceso, a menudo aumentando la salida brevemente.

Referencia: el fabricante#La documentación 39;s normalmente proporciona instrucciones detalladas sobre cómo usar la función auto-tune.

Establecer límites y alarmas

Ajuste la temperatura máxima o mínima que una variable de proceso no puede exceder. El controlador puede entonces apagar el actuador, por ejemplo, apagar el calento activar la salida de alarma.

Ajuste la acción de alarma de salida.

Configuración de entrada:

Defina su rango de salida, por ejemplo 0-100%.

Uso 'Bumpless tuning' Características, si están disponibles. Estos le permiten cambiar los parámetros o setpoint sin cambiar la señal de salida abruptamente (evitando inestabilidad o overshoot).

Preajustes avanzados del usuario: almacena diferentes conjuntos de parámetros PID para diferentes recetas y modos de operación para permitir un cambio rápido.

(continuación)

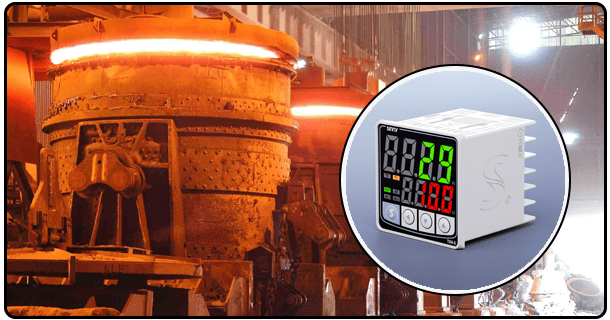

Aplicaciones comunes de los controladores de temperatura PID

Calefacción Industrial: hornos (cerámica, pintura, procesamiento de alimentos), hornos, hornos, equipos de tratamiento térmico.

Equipo de laboratorio baños de agua, incubadoras, máquinas de PCR y secadores.

Sistemas de climatización HVAC sistemas avanzados de control del clima, termostats que requieren puntos de ajuste de precisión.

Comida y comida Bebidas: fermentadores, enfriadores y gabinetes de pruebas.

Procesos de producción química: control de temperatura en reactores, columnas de destilación y procesos por lotes.

(conclusión)

Los controladores de temperatura PID programables representan un avance significativo sobre los dispositivos de control más simples. La capacidad de estos controladores para ser sintonizados y configurofrece una flexibilidad sin igual para un control de temperatura estable en una variedad de aplicaciones. La comprensión de los componentes PID, el proceso de configuración y las mejores prácticas permitirá a los usuarios aprovechar su poder y mejorar la eficiencia, la calidad y la fiabilidad de los procesos. Para desbloquear el potencial de estos instrumentos, usted debe ser diligente en su proceso de selección y seleccionar cuidadosamente. Consulte su dispositivo específico device's manual de usuario para más información.